English text >>>

Neue Hochleistungsschneidm├╝hle f├╝r die einstufige Zerkleinerung von Anfahrbrocken, Rohren und Platten

Die Hellweg Maschinenbau GmbH & Co. KG pr├Ąsentiert zur K 2016 die neue Hochleistungs- schneidm├╝hle MDSG 1000/600 BR (ÔÇ×BR“ steht f├╝r ÔÇ×Brocken“), die nach dem Sch├Ąlschnitt-Prinzip arbeitet und f├╝r die einstufige Zerkleinerung massiver Anfahrbrocken und von Rohren und Platten ausgelegt ist.

Brockenschneidm├╝hle MDSG 1000/600 BR

Die Maschine ist als schwere Schwei├čkonstruktion ausgef├╝hrt und mit einem massiven Sch├Ąlrotor ausgestattet. Sie ist in der Lage, schwere Anfahrbrocken sowie Rohre und Platten mit Wandst├Ąrken von beispielsweise 500 mm Dicke in einem Schritt zu Mahlgut zu verarbeiten, das sich durch eine homogene und staubarme Mahlgutqualit├Ąt auszeichnet.

Die eingesetzte Messergeometrie erm├Âglicht ein Schneidprinzip, das auf dem sog. ÔÇ×Sch├Ąlschnitt“ in Verbindung mit einer Schnitttiefenbegrenzung beruht. Hierdurch wird verhindert, dass die Rotormesser zu tief in die zu zerkleinernden Kunststoffmaterialien eingreifen. Das Material wird vom Brocken ÔÇ×abgesch├Ąlt", wodurch ein Blockieren des Rotors verhindert und eine schnelle, ruhige und energiesparende Zerkleinerung gew├Ąhrleistet wird.

Der Durchmesser des eingesetzten 12-Messer U-CUT Rotors betr├Ągt 600 mm bei einer Arbeitsbreite von 1.000 mm. Die wendbaren U-CUT Messer k├Ânnen beidseitig eingesetzt und vielfach nachgeschliffen werden. Der Rotor ist aus einem Materialrohling gefertigt und wiegt ca. 4.000 kg. Das Gesamtgewicht der Maschine betr├Ągt ca. 11.000 kg.

Die erzielbare Durchsatzleistung liegt in Abh├Ąngigkeit vom zu zerkleinernden Material zwischen 800 und 3.000 kg/h bei Sieblochdurchmessern von 5-20 mm sowie einer installierten Antriebsleistung von 75-90 kW.

Optional werden f├╝r die neuen Brockenm├╝hlen komplette Schallschutzkabinen sowie Zuf├╝hreinheiten f├╝r Platten- oder Rohrwaren angeboten.

Die Formel 1 der Schneidm├╝hlen

Hellweg-Maschinenbau hat sich auf die Entwicklung und Herstellung von Zerkleinerungsmaschinen - insbesondere von Schneidm├╝hlen - f├╝r die Kunststoffindustrie spezialisiert.

Das standardisierte Maschinenprogramm umfa├čt Laborm├╝hlen, Beistellm├╝hlen, Zahnwalzenm├╝hlen, Zentral- m├╝hlen, Brockenm├╝hlen, Stanzgitterm├╝hlen und Randstreifenm├╝hlen in verschiedenen Gr├Â├čen, sowie komplett vollautomatische Recycling-Anlagen.

Zum Produktprogramm geh├Âren Schneidm├╝hlen, welche nach dem Scheren-Schr├Ągschnitt-Prinzip arbeiten und als Laborm├╝hlen, Beistellm├╝hlen, Zahnwalzenm├╝hlen, Zentralm├╝hlen, Brockenm├╝hlen, Stanzgitterm├╝hlen und Randstreifenm├╝hlen ausgef├╝hrt sind.

Hellweg-Scherenschnitt-Schneidrotoren werden aus einem Materialrohling gefertigt und weisen somit keine Schwei├čn├Ąhte, keine Unwucht, eine hohe Stabilit├Ąt bei h├Âchstm├Âglichem Drehmoment auf.

Diese, in der Herstellung aufw├Ąndige Methode f├╝hrt zu einem selbstdosierenden Einzugsverhalten der M├╝hlen, sowie dem Umstand, alle technischen Kunststoffe sicher Vermahlen zu k├Ânnen. Hier spielt es keine Rollen, ob die Stoffeigenschaften hart, spr├Âde, z├Ąh auch gar weich sind. Hellweg Schneidm├╝hlen, nach dem Scheren-Schr├Ągschnitt arbeitend, werden in der Praxis f├╝r die Zerkleinerung folgender Kunststoffe erfolgreich und nachweislich eingesetzt:

ABS, PE, PA, PA 6, PA 66 GF, PC, PP, PET, PVC, POM, PU, EPS, EPDM, EVA, PBT, PEEK, TPS, PMMA, TPE, TPU

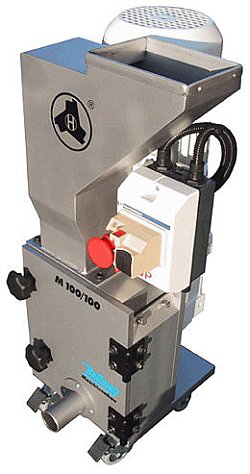

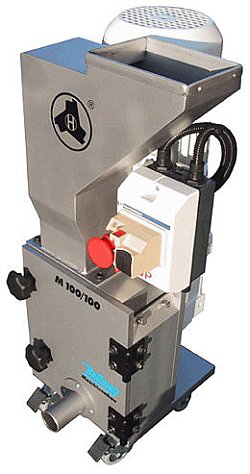

Durchzugsstarke Laborm├╝hle bis 1,5 kW

Garantierte Prozesssicherheit w├Ąhrend und nach der Zerkleinerung

Dar├╝ber hinaus bietet Hellweg Maschinenbau L├Âsungen, kundenspezifischer Aufgabenstellungen f├╝r Kunden der Kunststoff- und Recyclingindustrie, sowie auch der Lebensmittel- und Papierindustrie. Neben dem Schwerpunkt der Zerkleinerungsmaschinen f├╝r Kunststoffe bietet Hellweg eine Vielzahl an kundenorientierten Sonderl├Âsungen rund um das Thema Randstreifenentsorgung, Randstreifenaufbereitung und Randstreifen- recycling.

Hellweg Folienschneider garantieren einen scharfen Randschnitt beim ├ľffnen einen Folienschlauchs oder beim Konfektionieren von Folienbahnen.

Hellweg Rohrschneider, integriert in Absaugleitungen dienen der Volumenreduzierung, sowie dem reibungslosen Abtransport von Randstreifen aus der D├╝nnfolienproduktion, weg vom Produktionsort.

Hellweg Guillotinen werden f├╝r die Vorzerkleinerung von Randstreifen aus der Plattenproduktion eingesetzt und k├Ânnen Plattendicken bis zu 18 mm ├╝ber eine langzeit stabile Excenterl├Âsung brechen.

Hellweg Schneidm├╝hlen, ausgestattet mit Rolleneinzugsapparaten f├╝r D├╝nn- folienrandstreifen werden hingegen f├╝r die Aufbereitung von Randstreifen eingesetzt und k├Ânnen die Ware direkt zu Flakes oder Mahlgut verarbeiten, welche den Folgeprozessen direkt wieder zugef├╝hrt werden k├Ânnen.

Hellweg-Schneidm├╝hlen in massiver Bauweise stehen f├╝r fortschrittliche Technologie und gew├Ąhrleisten h├Âchste Qualit├Ątsanforderungen - bei einem aus- gewogenen Preis-Leistungsverh├Ąltnis - komplett made in Germany.

Mini Beistellm├╝hle f├╝r kleinste Ang├╝sse

Klare Hellweg Vorteile!

Nachweislich von unseren Kunden best├Ątigt:

- bis zu 50% weniger Antriebsleistung

- bis zu 70% weniger Staubanteil

- vollst├Ąndige Reinigung in 5-15 min

- Prozesssicherheit w├Ąhrend und nach der Zerkleinerung

Hellweg-Rotoren mit Doppelscherenschnitt-Technologie werden aus einem Block gefertigt. Keine Schwei├čn├Ąhte, keine Unwucht und somit h├Âchste Stabilit├Ąt, sowie Drehmomente f├╝r eine sichere Vermahlung von allen technischen Kunststoffen - ohne Ausnahme.

Bis zu 50% weniger Antriebsleistung: Dank der Hellweg-Doppelscherenschnitt-Geometrie werden enorme Energieeinsparungen m├Âglich - ohne Verringerung der Durchsatzmenge - Ein Vorteil, der sich st├╝ndlich auszahlt.

Minimaler Staubanteil, keine thermische Sch├Ądigung: Die aus einem Block gefertigten Rotoren besitzen ein h├Âchstm├Âgliches Eigengewicht / Drehmoment und bringen somit einen sehr ruhigen Lauf mit sich und sind mit hauptverantwortlich f├╝r einen geringen Staubanteil im Mahlgut. Zudem gew├Ąhrleistet der Scheren-Schr├Ągschnitt einen schnellen und somit schonenden Materialaustrag, auch bei spr├Âden Materialien wie PC, PA oder POM.

Kein Einstellen der Rotormesser: Generell werden bei Hellweg-Schneidm├╝hlen nur die Statormesser justiert. Dies ist ein wesentlicher Vorteil, da hier erheblich Personalkosten eingespart werden k├Ânnen. Ein direktes Beispiel: Das Wechseln und Einstellen eines ganzen Messesatzes einer Hellweg-Beistellm├╝hle dauert max. 10-15 Minuten! Nicht zu vergessen, Rotor- und Statormesser k├Ânnen bis zu 50mal - kosteng├╝nstig und ohne Vorrichtung - nachgeschliffen werden (einfacher Flachschliff).

Keine Br├╝ckenbildung, keine Spie├čbildung: Hellweg-Schr├Ągschnitt-Schneidm├╝hlen erzeugen ein scharfkantiges, staubarmes Mahlgut von hoher Homogenit├Ąt und ohne thermische Sch├Ądigung. Spezialsiebe verhindern Spie├čbildung im Mahlgut und gew├Ąhrleisten eine hohe Prozesssicherheit.

Schnelles und sicheres Handling: Bei der Konzeption einer Hellweg-Schneidm├╝hle steht immer eine sichere und schnelle Handhabung im Vordergrund. Darunter versteht sich z.B. ein schneller Zugang zur Mahlkammer, eine schnelle Reinigung, ein schneller Sieb- und Messerwechsel, sowie eine konstruktive Vermeidung oder Entsch├Ąrfung von Gefahrenstellen.

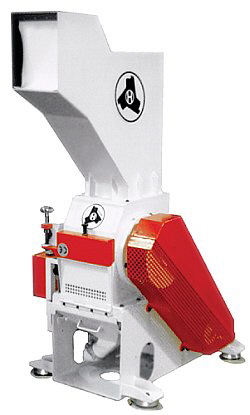

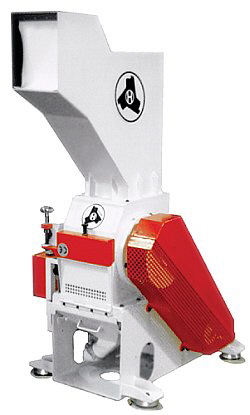

Walzenm├╝hle ÔÇ×Slotter”

Produkt├╝bersicht

Hellweg-Schneidm├╝hlen – Wertvolle Kunststoffreste aufbereiten

Hellweg-Schneidm├╝hlen werden in kunststoffverarbeitenden Betrieben eingesetzt, um produktionsbedingte, thermoplastische Produktionsabf├Ąlle – hier vor allem technische Kunststoffe wie ABS, PE, PA, PA 6, PA 66 GF, PC, PP, PET, PVC, POM, u.a. aber auch TPE und EPS – aufzubereiten, die als Mahlgut entweder in der laufenden Produktion der Neuware wieder zudosiert oder einer sp├Ąteren Verwendung zugef├╝hrt werden.

Das Aufgabegut f├Ąllt ├╝ber einen Zuf├╝hrschacht in den Schneidraum der Hellweg-Schneidm├╝hlen und wird durch Schnitt zwischen Rotor- und Statormessern wiederholt zerkleinert, bis es als Mahlgut das eingesetzte Sieb passiert. Das die untere H├Ąlfte des Mahlraumes umschlie├čende Sieb ist austauschbar. Die Sieblochung kann so der geforderten Korngr├Â├če angeglichen werden. Die Auslegung der Hellweg-Schneidm├╝hlen nach Baugr├Â├če bzw. Antriebsleistung erfolgt dabei in der Regel in Abh├Ąngigkeit von der Gr├Â├če und Form der zu zerkleinernden Materialien und der geforderten Durchsatzleistung.

F├╝r mehr Informationen bitte auf die untenstehenden Links klicken:

ÔÇó Die neue Smart Control Steuerung

ÔÇó

ÔÇó

ÔÇó

ÔÇó

ÔÇó

ÔÇó

ÔÇó

ÔÇó

ÔÇó

ÔÇó

Zentralm├╝hle der Serie 180

Anwendung

Ihre Anwendung - unsere L├Âsung

F├╝r mehr Informationen bitte auf die untenstehenden Links klicken:

ÔÇó Spritzgie├čen

ÔÇó Blasformen

ÔÇó Extrusion

ÔÇó Thermoformen

ÔÇó Folienextrusion

ÔÇó Entstauben / Absaugen

ÔÇó Optische Datentr├Ąger

Videos

Kundenanwendungsbericht: Zu Gast bei Volkswagen

Volkswagen betreibt erfolgreiches Inhouse-Recycling mit Hellweg Qualit├Ąts-Schneidm├╝hlen. Nutz- fahrzeugwerk Hannover produziert ausschlie├č- lich hochwertiges Kunststoffrecyclat.

J├╝rgen Negelmann, Leiter des Fachbereichs Abfallwirtschaft, hat auch das Kunststoff Recycling vorangetrieben

Vielbeschworen – selten erreicht – bei VW realisiert: Im Nutzfahrzeugwerk der Volkswagen Gruppe in Hannover wurde im Laufe weniger Jahre ein Ent- sorgungszentrum aufgebaut, das erfolgreich hochwertige Werkstoffe inhouse produziert.

Vor allem Transporter T5, aber auch die Serien LT und der Amarok entstehen im Nutzfahrzeugwerk der VW-Gruppe in Hannover. Zudem werden hier Komponenten wie W├Ąrmetauscher f├╝r andere Produktionswerke gefertigt. W├Ąhrend der laufenden Produktion, vor allem aber w├Ąhrend neuer Serienanl├Ąufe fallen regelm├Ą├čig gr├Â├čere Mengen Ausschussbauteile- und -baugruppen an, die bis vor einigen Jahren extern entsorgt wurden. Sukzessive wurde ab dem Jahr 2003 ein internes Recyclingzentrum aufgebaut, das

- durch externe Entsorgung und Transporte verursachte Kosten und Bel├Ąstigung der Anwohner vermeidet

- zus├Ątzliche Ertragsquellen erschlie├čt,

- neue Arbeitspl├Ątze schafft, darunter mehrere f├╝r leistungseinschr├Ąnkte Mitarbeiter

- Regresssicherheit schafft, weil keine Ausschussteile mehr das Werks- gel├Ąnde verlassen.

Ein Schwerpunkt der Aufbereitungstechnologie ist die R├╝ckgewinnung von Kunststoffen aus fehlerhaften Baugruppen und aus Vorserienproduktionen. Dazu z├Ąhlen beispielsweise Wasser-, ├ľl- und Ladeluftk├╝hler, aber auch gro├čformatige Abdeckungen und Verkleidungen, elektronische Baugruppen und andere Werkst├╝cke. J├╝rgen Negelmann, Leiter des Fachbereichs Abfallwirtschaft im VW-Werk Hannover hat die Entsorgungs- und Aufbereitungsstrategie mitentwickelt und betreut sie im heutigen Tagesbetrieb. ÔÇ×Allein aus der Aufbereitung von K├╝hlern, die zu rund 90 Prozent aus Aluminium und zu 10 Prozent aus Kunststoff bestehen, gewinnen wir rund 8 Tonnen Polyamid 6,6 – zumeist als Typ GF30 – pro Monat.“

Im Jahr 2007 startete die Kunststoffaufbereitung im VW-Werk Hannover. Die Basis bildeten ein Mehr- wellenshredder von Untha mit nachgeschalteter Trennstufe f├╝r Metalle und eine M├╝hle des Typs M450/300 von Hellweg. Diese M├╝hle produziert hochwertiges, sofort im Spritzguss einsatzf├Ąhiges Material. Dank einer integrierten Absaug- und Entstaubungseinrichtung sind das erzeugte Granulat und die Arbeitsumgebung weitestgehend staubfrei. Ma├čgebend f├╝r die Auswahl der Hellweg-M├╝hle waren die Qualit├Ąt des Endprodukts und die Wartungsfreundlichkeit, die geringe Betriebskosten versprach.

Im Zuge der Kapazit├Ątsaufstockung wurde als Erg├Ąnzung eine M├╝hle vom Typ MDS600/450 installiert, die auch gr├Â├čere Brocken ohne Vorzerkleinerung in einem 1-stufigen Prozess auf Granulatgr├Â├če bringt.

Vorgeschaltet ist eine manuelle Demontage von Baugruppen. Hier werden beispielsweise die Kunststoffanteile und Aluminiumk├Ârper der ├ľl- und Wasserk├╝hler getrennt. Von anderen Materialien werden beispielsweise Clipse, Aufkleber und andere St├Ârstoffe entfernt. In diesem Bereich finden etwa 20 teils leistungseinschr├Ąnkte Mitarbeiter einen sicheren Arbeitsplatz. Je nach Gr├Â├če und Art durchlaufen die Werkst├╝cke anschlie├čend den Shredder, der die Vorzerkleinerung auf etwa 60 Millimeter Gr├Â├če leistet sowie die Separierungseinheit, die Aluminium und andere Metalle aus dem Werkstoffstrom entfernt.

Qualit├Ątsbestimmend f├╝r das 8-Millimeter-Granulat ist die M├╝hle als letzter Arbeitsschritt der Kunst- stoffaufbereitung vor der Entstaubung und dem Abpacken in Big-Bags. Mit etwa 400 Kilogramm Durchsatz pro Stunde produziert sie aufgrund ihrer speziellen Schneidgeometrie eine gleichbleibende Kornform und -gr├Â├če – unabh├Ąngig vom Aufgabegut.

Kapazit├Ątsausbau mit bew├Ąhrtem Konzept

Mit zunehmendem Erfolg – und zunehmenden Aufbereitungsmengen – des Recyclingzentrums stieg auch der Bedarf an Zerkleinerungsleistung. J├╝rgen Negelmann: ÔÇ×Nach rund f├╝nf Jahren Betriebserfahrungen betrafen die ├ťberlegungen zur Kapazit├Ątsaufstockung sowohl die Endzerkleinerung wie auch die Vorzerkleinerung. Vorgabe war, auf jeden Fall weiterhin ein hochwertiges Mahlgut zu erzeugen, um angemessene Preise am Markt erzielen zu k├Ânnen und au├čerdem weiterhin eine vom Wartungsaufwand her ├╝berschaubare L├Âsung zu betreiben. Die Ideenfindung m├╝ndete schlie├člich in die ├ťberlegung, eine weitere leistungsf├Ąhige M├╝hle zu beschaffen, die auch gro├čformatigere Werkst├╝cke direkt verarbeiten kann – und damit den Arbeitsgang der Vorzerkleinerung im Shredder samt zugeh├Ârigem Handling einspart.

Dank guter Erfahrungen aus den vergangenen Jahren hinsichtlich Verf├╝gbarkeit und Betriebskosten fiel erneut auf eine Hellweg M├╝hle, in diesem Fall auf eine Schneidm├╝hle der Fa. Hellweg MDS 600/450 mit einem Durchsatz von 480-850 kg/h und einem Standardsieb von ├ś 8mm.

- die Gr├Â├če des Aufgabegutes betr├Ągt 300 x 100 mm

- Mahlraum├Âffnung: 600 x 500 mm (B x T)

- Motorleistung: 30,0 kW

Verschlei├čarme Ausf├╝hrung der Mahlkammer. Beim Einmahlen von abrasivem Material, wie z.B. bei glasfaserverst├Ąrkten Kunststoffen zwingend erforderlich.

Sie wurde ebenfalls mit der Entstaubungs- und Abf├╝llanlage verbunden. Da die M├╝hle auch gr├Â├čere Werkst├╝cke ohne Vorzerkleinerung schluckt, entlastet einerseits die bereits betriebene M├╝hle, andererseits den Shredder und senkt den Gesamtaufwand f├╝r die Aufbereitung bei geringem zus├Ątzlichem Platzbedarf. Zum Stichwort Wartung erkl├Ąrt J├╝rgen Negelmann: ÔÇ×Trotz der rund 1400 Kilogramm pro Schicht, die die Maschine momentan zerkleinert – aktuell wird auf der M├╝hle ausschlie├člich PA6.6 GF30 verarbeitet – l├Ąuft die M├╝hle dank Ver- schlei├čschutzausr├╝stung und entsprechender Messergeometrie jeweils rund drei Monate komplett wartungsfrei.“ Zudem lassen sich die Verschlei├čschutzsegmente einzeln tauschen, der Messerwechsel zum Nachsch├Ąrfen ist einfach m├Âglich. Trotz der langen Standzeit bleibt die Schnittqualit├Ąt erhalten. Dazu tr├Ągt auch der aus nur einem Block produzierte Rotor bei, der f├╝r hohe Laufruhe, gleichm├Ą├čige Schneidgeschwindigkeit und -qualit├Ąt sorgt.

Die integrierte Entstaubung erh├Âht die Produktqualit├Ąt. Aus der Schneidm├╝hle gelangt das Material in einen ÔÇ×Zick-Zack“-Sichter von Kr├Ąmer Lufttechnik, dessen Zuverl├Ąssigkeit und Wartungsarmut zu den M├╝hlen passt. Das Un- ternehmen Aurora, das gro├če Teile des Mahlguts von VW aufkauft, best├Ątigt laut J├╝rgen Negelmann, dass hier das beste Mahlgut erzeugt wird, dass dem Unternehmen bisher angeboten wurde.

Beide M├╝hlen sind inline mit der Entstaubungs- und Abf├╝llanlage f├╝r Big-Bags gekoppelt.

Vorsichtig herangetastet

Zu Projektbeginn im Jahr 2006, vor Installation der Aufbereitungstechnik, begannen Demontageversuche mit verschiedenen Produkten, um die grunds├Ątzlichen Abl├Ąufe zu kl├Ąren. Im Rahmen einer Diplomarbeit wurden dann verschiedene Shredder und M├╝hlen getestet, um optimale Kombinationen hinsichtlich der Durchs├Ątze bei verschiedenen Kunststoffen, Wartungsaufwand, Qualit├Ąt des Mahlguts, Variabilit├Ąt bei Verarbeitung verschiedener Kunststoffe sowie nat├╝rlich den Kosten untersucht. Unterst├╝tzt wurde das Projekt vom Entsorger Veolia, das einen Teil der Reststofflogistik f├╝r VW abwickelt.

Eine gro├če Rolle bei der Recyclinganlagen-Planung spielt die enorme Bandbreite an Werkstoffen: Neben PA mit verschiedenen Glasfaseranteilen fallen auch PP, ABS, ASA, PE und andere Materialien an, die sortenrein aufzubereiten sind, darunter auch so spezielle Kombinationen wie PP mit Luftnoppen, mit denen die M├╝hle ebenso fertig werden muss wie mit massiven Werkst├╝cken. Alle diese Werkstoffe bis hin zu TPE und TPU lassen sich auf den Hellweg-M├╝hlen ohne Umr├╝stungen verarbeiten. Das stellt Flexibilit├Ąt im Recyclingzentrum sicher.

Businessplan erf├╝llt

Produzieren statt deponieren war der Kerngedanke bei Aufstellung des Businessplans Recycling. Netter Nebeneffekt: Diebst├Ąhle von Vorserienteilen w├Ąhrend des Transports zur Deponie, die sp├Ąter auf dem Schwarzmarkt auftauchten, sind nun ausgeschlossen – die ÔÇ×Regresssicherheit“ spielt eine nicht zu untersch├Ątzende Rolle. Trotz aller offensichtlichen Vorteile des Inhouse-Recyclings verlangte die Werksleitung einen Businessplan, der die langfristige Tragf├Ąhigkeit des Konzepts nachwies. ÔÇ×Wie geplant, erreichen wir heute durchschnittlich 70 bis 75 Prozent Kostendeckung in der Aufbereitung. Mit weiter zunehmende Mengen aus externem Werken wie Salzgitter, die uns per Schiene zuliefern k├Ânnen, wird sich die Situation noch g├╝nstiger darstellen“, erwartet J├╝rgen Negelmann. Zudem werden st├Ąndig weitere Ausgangsmaterialien auf Recyclingf├Ąhigkeit getestet, was die Situation weiter verbessert. Insgesamt werden heute rund 200-300 Tonnen/anno Kunststoffe recycelt, Tendenz weiter zunehmend.

Um die Qualit├Ąt des Mahlguts sicherzustellen, begleiten verschiedene Ma├čnahmen der Qualit├Ątssicherung die Zerkleinerung bei Fremdanlieferungen aus anderen Werken der VW-Gruppe. In der Regel wird mit Hilfe einer Interferometeranalyse die Materialart sicher identifiziert, um sortenreine Endprodukte zu erzielen. Das direkt neben der Zerkleinerung angesiedelte Labor verf├╝gt au├čerdem ├╝ber die Technik f├╝r LFI*- und Infrarot-Analysen. Die hinterlegte Organisation von Eingangskontrollen und Materialfluss k├Ânnte auch f├╝r die Erweiterung des Anlieferkreises dienen: M├Âglicherweise wird das Recycling ausgedehnt auf Anlieferungen aus VW-Vertragswerkst├Ątten, die hier beispielsweise Sto├čf├Ąnger, Armaturentr├Ąger und andere gro├čvolumige Bauteile aus Reparaturen anliefern k├Ânnen. Die Ma├čnahmen dienen der Einstufung des Recyclingzentrums entsprechend der Entsorgungsfachbetriebsverordnung und erm├Âglichen die Vorregistrierung der Polymerabf├Ąlle entsprechend der REACH-Verordnung.

*Das LFI-Verfahren wird f├╝r gro├čfl├Ąchige Bauteile verwendet. Typische Bauteile sind beispielsweise Motor- hauben und andere Verkleidungsteile im Fahrzeugbau.

Die M├╝hle vom Typ M450/300 ist seit rund sieben Jahren im Einsatz und zerkleinert ein breites Spektrum an Werkstoffen zu hochwertigem Granulat. Die Beschickung erfolgt ├╝ber eine Hebe-Kipp-Vorrichtung, sowie einem F├Ârderband.

Volkswagen Werk Hannover

Rund 800 Fahrzeuge pro Tag plus Rohkarossen wie die des Porsche Panamera verlassen durchschnittlich pro Tag die Produktionshallen in Hannover. Auf dem mehr als 1 Million Quadratmeter gro├čen Gel├Ąnde werden au├čerdem Kompo- nenten wie Motorenteile und W├Ąrmetauscher f├╝r andere Standorte des Konzerns gefertigt.

Besuchen Sie uns auf der K Messe. Wir freuen uns auf Ihren Besuch an unserem Stand (Halle 11, Stand B39).

|

Hellweg Maschinenbau GmbH & Co. KG

Hellweg Maschinenbau GmbH & Co. KG