Was passiert, wenn Entwickler der KIEFFEL GmbH, Freilassing, wesentliche Anforderungen der Kunden hinsichtlich Bandstahlmaschinen vereinen? Es entsteht der Speedformer KMD 78.2 Speed! Lassen Sie sich auf der K 2019 in DĂŒsseldorf auf dem Kiefel-Stand in Halle 3, Stand E90 ĂŒberraschen. Erleben Sie live, wie der Speedformer KMD 78.2 Speed, performt. Die neue Generation der Kiefel-Bandstahlmaschinen bietet die gewohnte QualitĂ€t bei noch mehr ProduktivitĂ€t und Energieeffizienz.

Erwin Wabnig, Bereichsleiter der Kiefel Packaging Division veranschaulicht: âDie neue Maschinengeneration arbeitet schnell und zuverlĂ€ssig. Bediener, auch ohne spezifische Ausbildung, können sie intuitiv bedienen. Ergonomie und Datentransparenz verstehen sich von selbst. Und natĂŒrlich, neben gĂ€ngigen Materialien und Produkten, verarbeitet unsere Neuentwicklung auch neuartige Folienwerkstoffe und stellt daraus auch komplexe Produkte bei geringem Energieverbrauch her.“

Hinter den Kulissen der KMD 78.2 Speed

Im Fokus der Kiefel-Spezialisten standen höhere ProduktivitĂ€t, Prozesskontrolle und VerfĂŒgbarkeit sowie eine zukunftsweisende intuitive NutzerfĂŒhrung mit erheblichem Mehrwert bei Bedienung und Instandhaltung. Das Heizsystem ist innerhalb kĂŒrzester Zeit einsatzbereit und punktet mit einer um 20% höheren Heizleistung bei weniger Energiebedarf. Gemeinsam mit dem EnergierĂŒckgewinnungssystem der Servoantriebe fĂŒhrt das zu erheblichen Energieeinsparungen.

Sparsam geht die neue KMD-Generation nicht nur mit der Energie um, sondern auch mit der Folie. Ein neu entwickelter FolienzufĂŒhrtisch fĂŒhrt die Folie sicher und schonend dem Folientransportsystem zu. Die bewĂ€hrten Stationsantriebe stabilisieren und arbeiten symmetrisch. Das weiter optimierte Formluft-Vakuum-System ermöglicht es den Kunden, noch bessere Formteile herzustellen. Mit den ergonomischen Werkzeugwechselsystemen lassen sich die RĂŒstzeiten markant verkĂŒrzen. Die vielen Verbesserungen und Details summieren sich und erhöhen die VerfĂŒgbarkeit der KMD 78.2 Speed erheblich. Das macht sich fĂŒr den Verarbeitungsbetrieb in Heller und Pfennig bemerkbar.

Intelligente NutzerfĂŒhrung

Einfach und intuitiv, das ist die Devise der Interaktion zwischen Mensch und KMD 78.2 Speed. Piktogramme und Grafiken, teils animiert, unterstĂŒtzen bei der Einstellung von Maschinenparametern den Betrieb – und wenn nötig auch bei der Fehlerdiagnose und Behebung.

Die neue KMD-Generation kommt mit der Eingabe weniger Parameter aus, den Rest bestimmen hinterlegte Algorithmen automatisch. Der gesamte Formprozess und weitere wichtige AblĂ€ufe sind auf einen Blick auf dem Display sichtbar, wichtige Funktionen nur einen Klick voneinander entfernt. So ist der komplette Prozess auch fĂŒr Nicht-Experten leicht verstĂ€ndlich.

Den Weg zur neuen Leichtigkeit hat Kiefel gemeinsam mit zahlreichen Partnern beschritten. Erwin Wabnig erlĂ€utert: âUm die neue KMD-Generation optimal auf unsere Kunden abzustimmen, haben wir deren BedĂŒrfnisse erhoben. Auf dieser Basis haben wir mit UniversitĂ€ten, internen und externen Experten ein System entwickelt, das dem neuesten Stand der Technik entspricht und den Produktionsalltag unserer Kunden vereinfacht.“

Speedformer KMD 64.2 Speed – Erstmals vorgestellt am Kiefel Packaging Dialogue Day, 26./27.Juni 2019 in Freilassing

KTR 5.2 Speed von KIEFEL: Integrierte Optimierung fĂŒr mehr QualitĂ€t und Effizienz

NĂ€chste Generation der Becherformanlage KTR 5.2 Speed von KIEFEL auf der K 2019

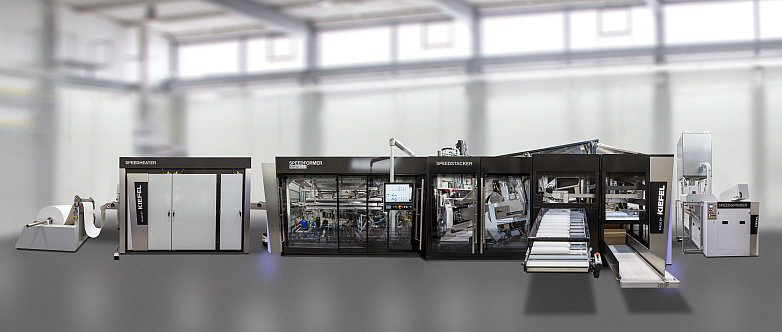

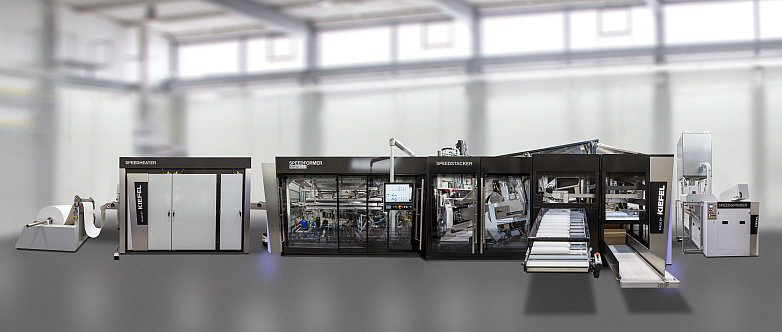

Produktions- und Effizienzsteigerung – an diesen beiden Zielmarken haben sich die Thermoform-Spezialisten der KIEFEL GmbH, Freilassing, bei der Weiterentwicklung der bewĂ€hrten Becherformanlagen zur KTR 5.2 Speed hin orientiert. Mit einem integrierten Ansatz ist es KIEFEL gelungen, die selbst gesteckten Ziele zu erreichen. Christian Stockinger, Konstruktionsleiter Kiefel Packaging, macht klar: âDie neue Generation KTR 5.2 Speed punktet mit höherem Output, geringerem Energiebedarf, glĂ€nzt mit robustem Maschinendesign und intuitiver NutzerfĂŒhrung. Trotzt der deutlichen Performancesteigerung ist es uns gelungen, die nötige AufstellflĂ€che nicht zu vergröĂern.“ Ăberzeugen Sie sich von der neuen Generation der KTR 5.2 Speed auf dem KIEFEL-Stand wĂ€hrend der K 2019, Halle 3, Stand E 90.

Optimierungen entlang der gesamten Becherformanlage KTR 5.2 Speed sorgen fĂŒr erhebliche Leistungs- steigerungen und Prozessverbesserungen: Angefangen beim Folientransport ĂŒber die Heizung, Formstation, Formluftzufuhr, WerkzeugkĂŒhlung, Werkzeug und Werkzeugwechsel bis hin zum neuen Stapelsystem mit anschlieĂender automatisierter Kartonverpackung.

Upgrade Formstation

Eine abgestimmte Auslegung der kompletten Kinematik verbessert die Steifigkeit im Antriebsstrang und reduziert Schwingungen im gesamten System. Die neue Motor-Getriebe-Kombination fĂŒhrt darĂŒber hinaus zu Zykluszeiten von bis zu 50 Takten pro Minute und erhöht die Stanzkraft auf 400 kN. Die neue spielfreie Jochverstellung oben rundet die neue robuste Formstation ab. Eine vergröĂerte nutzbare FormflĂ€che bietet Platz fĂŒr mehr KavitĂ€ten im Werkzeug; ein optimierter und schneller Werkzeugwechsel reduziert Stillstandzeiten.

Strömungsoptimierte Formluft-Leitungen fĂŒllen die KavitĂ€ten konstant und reduzieren die BefĂŒllzeit um 25 Prozent, die EntlĂŒftungszeit um 30 Prozent.

Effizienz im Fokus

Ein langer Heizkörper sorgt fĂŒr eine exakte WĂ€rmeverteilung, ideal fĂŒr PP und Multilayer-Folien. Das Ergebnis ist höchste Produkt-Performance: hochtransparente Becher aus PP und eine optimale Materialverteilung.

Die vollstÀndig neue Heizung spart rund 15% Energie bei gleichem WÀrmeeintrag.

Wie das gelungen ist, erlĂ€utert Stockinger: âUm die Heizleistung zu optimieren, haben wir den Abstand der Heizelemente zur Folie verringert, die Heizelemente noch besser isoliert und die Temperatur- und Prozessreglung verbessert.“

Die neue WerkzeugkĂŒhlung funktioniert vollautomatisch und sensorgeregelt – und senkt so die Energieverluste. Positiv wirkt sich diese Neuerung auch auf die Werkzeugstandzeiten und die ProduktqualitĂ€t aus. Die KTR 5.2 Speed arbeitet mit zwei getrennten KĂŒhlkreislĂ€ufen fĂŒr das Ober- und Unterwerkzeug und einer erweiterten Sensorik fĂŒr die optimale Regelung. Zwei Hochdruckpumpen und Mischventile versorgen die beiden KreislĂ€ufe mit KĂŒhlwasser, die integrierte Temperaturkontrolle garantiert idealen Werkzeugschutz. Auch in der kritischen Anlaufphase verhindert die sensorgeregelte Startautomatik, dass die Temperaturen des Ober- und Unterwerkzeugs auseinander triften.

Innovativer Folientransport

Die neue, schonende FolienfĂŒhrung vermeidet Kratzer, Partikel auf der Folie und WĂ€rmeverlust. Das EinfĂ€deln der Folie ist dank hervorragender Ergonomie und der neuen Geometrie am Einlauftisch stark verbessert. Die Startautomatik verhindert die Spreizung der kalten Folie. Eine optimale Folienspreizung sichern die LinearfĂŒhrungen, Zugentlastung durch trennbare Bewegungen, manuelle Höhenverstellung und die Positionskontrolle ĂŒber den Initiator. Vor der Formstation verstĂ€rkt sich die Spreizung. Das System arbeitet robust auch bei Folienschrumpfung und ist gegen Ăberlast gesichert. Eine neue Automatikschmierung verhindert den Kontakt vom Schmierstoff mit der Folie. Somit gewĂ€hrleistet das neue Folientransportsystem Lebensmittelsicherheit bei gleichzeitig optimierter Folienorientierung und ProduktqualitĂ€t.

Neue Stapelung mit einheitlichem Design

Der SPEEDSTACKER ist dazu ausgelegt, verschiedenste Kunststoffartikel zu stapeln. Er ĂŒberzeugt mit einer bemerkenswerten gröĂeren maximalen Artikelhöhe gegenĂŒber dem VorlĂ€ufermodell. AuĂerdem erzielt das GerĂ€t eine deutliche Taktzahlsteigerung. Im Fokus steht der Anwenderkomfort: Bedienung und Wartung des SPEEDSTACKERs sind einfach, Formatwechsel lassen sich schnell, sicher und ergonomisch gĂŒnstig handhaben. Besonders hervorzuheben ist die KompatibilitĂ€t des SPEEDSTACKERs mit bereits bestehenden Formatteilen. Die Steuerung der gesamten Anlage KTR 5.2 einschlieĂlich SPEEDSTACKER mit nur einem Bedienpult, erleichtert die Bedienung zusĂ€tzlich. So werden Artikel einfach, schnell und flexibel gestapelt.

Neue intuitive BenutzeroberflÀche KMI2.0

Einfach und intuitiv, das ist die Devise der Interaktion zwischen Mensch und KTR 5.2. Piktogramme und Grafiken unterstĂŒtzen bei der Eingabe von Maschinenparametern, bei der Fehlerdiagnose und Behebung.

Der gesamte Formprozess ist auf einen Blick auf dem Display sichtbar, wichtige Funktionen sind nur einen Klick voneinander entfernt. So ist der komplette Prozess auch fĂŒr Nicht-Experten leicht verstĂ€ndlich.

Den Weg zur neuen Leichtigkeit hat Kiefel gemeinsam mit zahlreichen Partnern beschritten. So wurden die BedĂŒrfnisse der Kunden erhoben und diese mit UniversitĂ€ten, internen und externen Experten evaluiert und zu einem neuen HMI-System weiterentwickelt. Neben den eher technisch orientierten Aspekten wie beispielsweise kurzer Einarbeitungszeit, schneller Rezeptoptimierung und rascher Fehlerbehebung, spielte bei der Neuentwicklung auch die âUser Experience“ eine Rolle. Denn gerade im Zeitalter von Industrie 4.0 sollte die Freude am Umgang mit hochtechnisierten Maschinen nicht zu kurz kommen.

Mit dem Ergebnis der Neuentwicklung ist Stockinger rundum zufrieden: âWir haben nicht nur hier und da eine Kleinigkeit verbessert, sondern können unseren Kunden eine echte Innovation bieten. In der Praxis heiĂt das fĂŒr die Kunden, mehr Output bei weniger Ressourcenverbrauch.“

NĂ€chste Generation der Becherformanlage SPEEDFORMER KTR 5.2 Speed auf der K 2019

BSH HausgerÀte setzt auf Kiefel

Neues Maschinenkonzept sichert höchste QualitÀt und senkt Produktionskosten

Der fĂŒhrende europĂ€ische HausgerĂ€tehersteller BSH hat sich fĂŒr sein Werk in Giengen, Deutschland, erneut fĂŒr eine Maschine der KIEFEL GmbH, Freilassing, entschieden. Es handelt sich um die Thermoformanlage KID 100/230 BFS-R mit Form/Stanzwerkzeug, auf der das Unternehmen Innenverkleidungen fĂŒr KĂŒhlschrank-TĂŒren produziert.

FĂŒr das Werk in Giengen war das Maschinenkonzept der neuen Thermoformanlage ein wichtiger Meilenstein. Damit ist es dem HausgerĂ€tespezialisten möglich, die Energieeffizienz zu steigern und die StĂŒckkosten durch einen höheren Output an Tiefziehteilen zu senken.

Das innovative TĂŒrfertigungskonzept hat Kiefel 2018 auf den Markt gebracht. Es punktet mit energieeffizienter Heizung, zuverlĂ€ssigem Beschnitt, Reduzierung der RĂŒstzeiten und einem durchdachten Abfallmanagement. 80 Prozent der elektrischen Energie verschlingt beim Thermoformen der Heizvorgang. Den Freilassingern ist es bei der KID 100/230 BFS-R gelungen, die Heizenergie durch eine neue Heizungsanordnung um bis zu 40 Prozent zu reduzieren. Bei der Entwicklung des Form/Stanzens im laufenden Prozess hat der Thermoform-Spezialist auf das Know-how seines Verpackungsbereiches zurĂŒckgegriffen. Mit einer Vielzahl von ausgelieferten Maschinen mit Form/Stanzwerkzeugen stand hier fundierte Erfahrung und umfassendes Wissen zur VerfĂŒgung.

Auch den Formprozess selbst haben die KIEFEL-Entwickler verbessert. Feature wie das voll servogesteuerte Kniehebelsystem, die Funktion zum Ausgleich von Werkzeughöhenunterschieden sorgen fĂŒr erstklassigen Beschnitt der Bauteile und eine lange Lebensdauer der Stanzmesser. Rund 600 geformte und beschnittene TĂŒren entstehen auf einem 2-KavitĂ€ten-Werkzeug pro Stunde. Ein hĂ€ufiger Werkzeug-wechsel ist Routine. Das neue vollautomatische Werkzeugwechsel-programm erledigt diesen innerhalb von fĂŒnf Minuten – und zwar mannlos.

Das Maschinenkonzept reduziert den Platzbedarf um 30 Prozent und steigert die Leistung um bis zu 300 Prozent gegenĂŒber herkömmlichen TĂŒr-Thermoformanlagen.

Hinzu kommen ein geringerer Energieverbrauch und eine Kosten-ersparnis durch weniger Aufwand bei Betrieb und Wartung. Geringere Produktionskosten bei besserer ProduktqualitĂ€t – ein gutes Argument fĂŒr die Investition in die KIEFEL KID 100/230 BFS-R!

Technische Daten KID 100/230 BFS-R

⹠Maximale FormflÀche 1000 x 2300 mm

⹠Maximale Formteilhöhe positiv 150 mm, negativ 50 mm

âą Maximale Folienbreite 1080 mm

âą Maximale Zykluszeit 6 Zyklen/min, 360 Zyklen/Stunde

⹠Maximale KavitÀtenzahl max. 4 KavitÀten

Thermoformanlage KID 100/230 BFS-R mit Form/Stanzwerkzeug, fĂŒr KĂŒhlschranktĂŒren-Innenverkleidungen

Kiefel GmbH - ZĂ€hlt zu den WeltmarktfĂŒhren in der Konzeption und Herstellung von Maschinen fĂŒr die Verarbeitung von Kunststofffolien

Die KIEFEL GmbH entwickelt und produziert hochwertige Maschinen fĂŒr die Verarbeitung von Kunststofffolien. Zu seinen Kunden zĂ€hlen namhafte Hersteller aus der Automobil-, Medizintechnik-, KĂŒhlschrank- und Verpackungsindustrie.

Mit eigenen Vertriebs- und Service-Niederlassungen in den USA, Frankreich, den Niederlanden, Russland, China, Brasilien, Indonesien und Indien sowie Vertriebspartnern in ĂŒber 60 LĂ€ndern ist Kiefel weltweit vertreten.

Zu Kiefel gehören der Automobilspezialist KIEFEL Automotive s.r.o. mit Sitz in Tschechien, der niederlĂ€ndische Thermoform-Werkzeugbauer Kiefel Packaging BV sowie die österreichische KIEFEL Packaging GmbH, Lieferant fĂŒr Werkzeuge und Automatisierungslösungen.

Bei Kiefel und seinen Tochterunternehmen sind rund 1160 Mitarbeiter beschĂ€ftigt. Die KIEFEL GmbH ist Mitglied der BrĂŒckner-Gruppe, Siegsdorf, ein im Familienbesitz befindlicher mittelstĂ€ndischer Unternehmensverbund im Maschinen- und Anlagenbau, mit insgesamt gut 2.500 Mitarbeitern an 29 Standorten weltweit.

Lösungen

Wir bieten bei folgenden Bereichen innovative Lösungen an

âą Kiefel Automotive >>>

âą Kiefel Medical >>>

âą Kiefel Packaging >>>

âą Kiefel Appliance >>>

Kiefel Automotive - Ihr starker Partner in der Automobil-Industrie

In welches Premium-Fahrzeug Sie auch immer einsteigen, Sie finden nahezu ĂŒberall Bauteile, die mit Technologien von Kiefel produziert wurden.

Als renommierter Anbieter von Anlagen zur Kunststoffverarbeitung entwickeln und fertigen wir spezielle Einzel- und Komplettlösungen fĂŒr die Herstellung von FahrzeuginnenrĂ€umen. FĂŒhrende Automobilhersteller, Tier 1 und OEM Supplier setzen auf unsere Anlagen.

Unser Pioniergeist und unsere KreativitÀt sind einzigartig am Markt. Wir sind unseren Kunden verpflichtet.

âșMehr Informationen finden Sie hier.

Kiefel Medical - zuverlĂ€ssiger Partner fĂŒr sichere Lösungen

Die Medizintechnik stellt höchste AnsprĂŒche. Anlagen zur Herstellung medizinischer Beutel von Kiefel sind Garant fĂŒr hochqualitative Produkte in diesem wichtigen Bereich.

Kosten, physikalische Anforderungen, ökologische Aspekte - viele Faktoren spielen bei der Auswahl des geeigneten Materials eine wichtige Rolle. Wie auch immer Sie sich entscheiden, als TechnologiefĂŒhrer sowohl im Hochfrequenz- als auch im Thermokontaktschweissen ist Kiefel immer Ihr Partner.

Kiefel Kunden bekommen zuverlĂ€ssige Lösungen die sie auf dem Markt erfolgreich machen. Unsere Lösungen bedeuten Sicherheit fĂŒr Ihre zukĂŒnftigen Projekte.

âșMehr Informationen finden Sie hier.

Kiefel Packaging - Ihr Partner fĂŒr jede Aufgabe

Als Technologiepartner fĂŒr Verpackungslösungen bietet Kiefel mehr als nur Maschinen.

Von der Produktentwicklung ĂŒber das Verfahren bis zum Werkzeug - wir liefern alles aus einer Hand. Dabei unterstĂŒtzen wir unsere Kunden partnerschaftlich, bei der gemeinsamen Entwicklung neuer Verpackungen bis hin zur schlĂŒsselfertigen Gesamtlösung.

âșMehr Informationen finden Sie hier.

Kiefel Appliance - Ihr Partner fĂŒr hochwertige KĂŒhlschrank-Komponenten

Ein weiterer Schwerpunkt der Formtechnik sind Anlagen fĂŒr die Erzeugung von KĂŒhlschrankteilen. Ob KĂŒhlen oder Gefrieren, innen oder auĂen, kombiniert oder einfach - selbst komplexe Formen und KĂŒhlschrankdesigns werden dank der Hochleistungsformanlagen von Kiefel möglich.

Als Kiefel-Kunde bekommen Sie alles aus einer Hand und wir bringen Sie kompetent, einfach und schnell ans Ziel.

âșMehr Informationen finden Sie hier.

Kiefel Service - Ihr zuverlÀssiger Partner

Unseren Kunden zu jeder Zeit erstklassigen Service zu bieten ist unser oberstes Ziel. Bei Kiefel Service profitieren Sie von einem umfangreichen Leistungspaket um Ihnen höchste ProduktivitÀt zu gewÀhrleisten.

Wir stehen Ihnen wĂ€hrend der gesamten Lebensdauer Ihrer Anlage zur Seite. Unser ganzes Engagement und unseren vollen Einsatz setzen wir fĂŒr die Optimierung der VerfĂŒgbarkeit und Werterhaltung Ihrer Anlagen ein.

Auf uns können Sie sich verlassen:

âą Wir garantieren reibungslose Inbetriebnahmen

âą Wir stellen Ihnen eine qualiïŹzierte technische UnterstĂŒtzung zur VerfĂŒgung

âą Wir liefern KIEFEL Originalteile mit einer Top-VerfĂŒgbarkeit innerhalb kĂŒrzester Zeit

âą Wir stellen Ihnen kompetente Service-Techniker zur Seite

âą Wir kĂŒmmern uns auch um Ihre Ă€lteren Anlagen

âșMehr Informationen finden Sie hier.

Satatuote setzt auf Know-how von Kiefel

Der finnische Experte fĂŒr thermogeformte Verpackungen hat sich fĂŒr eine Thermoformanlage von Kiefel, eine Speedformer KMD 78 Power entschieden.

Satatuote Oy ist spezialisiert auf die Herstellung von Verpackungen aus PET, PS und PP fĂŒr den Lebensmittel- und medizinischen Bereich. Nachhaltigkeit im Verpackungsdesign, die Verarbeitung von Recycling-Materialien aber auch Energieeffizienz in der Produktion sind dem Unternehmen wichtig.

Eine wichtige Anforderung von Satatuote bestand darin, die bestehenden Produktionswerkzeuge zu nutzen: Die Form-, Stanz- und Stapelstation der KMD 78 Power sind auf den Einsatz bestehender RDK Werkzeuge ohne jegliche AdaptierungsmaĂnahmen ausgelegt.

Neben der FlexibilitĂ€t bei den Werkzeugen waren die bewĂ€hrte Speedformer Technik der KMD 78 Power und die ausgezeichnete Zusammenarbeit mit dem Kiefel-Vertriebspartner und Werkzeugspezialisten Techno Tool fĂŒr die Entscheidung ausschlaggebend.

Druckluftformautomat KMD 78 Power

Revolution des Vakuumkaschierens: Die Tailord-Blank-Technologie (TBL) von Kiefel

Die KIEFEL GmbH, Freilassing, ein Pionier der Vakuumkaschiertechnik, begann vor drei Jahren mit der Entwicklung einer völlig neuartigen Vakuum-kaschiermethode – das Tailored-Blank-Lamination-Verfahren. Mit dieser Technologie erfĂŒllt Kiefel die hohen QualitĂ€tsanforderungen der OEMÂŽs an die immer mehr dreidimensional ausgeprĂ€gten Bauteile. Ein weiterer Pluspunkt: Das neue Verfahren spart Folienkosten in Millionenhöhe, bezogen auf den Fahrzeugproduktionszeitraum.

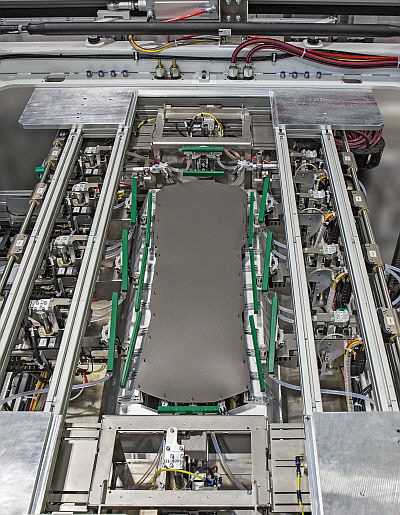

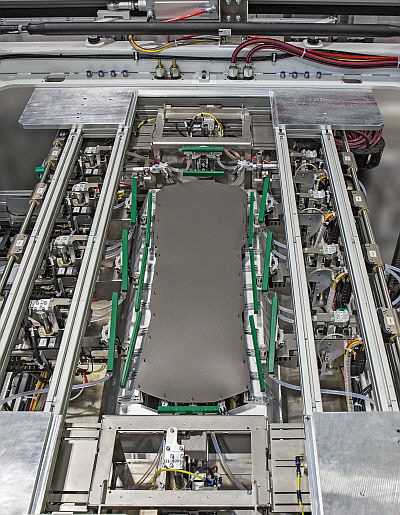

Das HerzstĂŒck des Prozesses: Der TBL-Rahmen mit den Servogreifern

Nunmehr konnte das Unternehmen nicht nur das völlig neue Kaschier-verfahren Tailored-Blank-Laminating vorstellen – sondern hat es zudem bereits erfolgreich in einer hochautomatisierten Kaschiermaschine umgesetzt. Der Blick in das Verfahren zeigt: Ein Stapel von Folienzuschnitten, sogenannte âTailored Blanks“, wird in einem Magazin zur automatisierten Aufnahme in der Maschine positioniert. Ein Roboter, Bestandteil der eigentlichen Vakuumkaschierstation, holt sich die spritzgegossenen TrĂ€gerteile in einer definierten Position, beispielsweise aus einem Paternoster, ab. Einzelne frei im Raum verfahrbare, servomotorisch betriebene Achssysteme positionieren das Dekormaterial spannungs- und auszugsfrei auf dem TrĂ€gerteil. Im Anschluss erfolgt der Kaschierprozess. Im nĂ€chsten Schritt legt der Roboter die Bauteile exakt positioniert in die nĂ€chste Verarbeitungsmaschine, wie beispielsweise die Kantenumbuganlage, ein.

Ergebnis ist eine komplette Verarbeitungslinie. Aus dem Inputmaterial TrĂ€gerteil und Dekorzuschitt am Anfang der Linie entsteht völlig bedienerlos ein fertig kaschiertes und umgebugtes Bauteil. Ein weiterer Aspekt der neue TBL-Vakuumkaschieranlagentechnik, der die StĂŒckkosten der Interieur-bauteile signifikant reduziert.

Der TBL-Rahmen mit den einzelnen Servogreifern

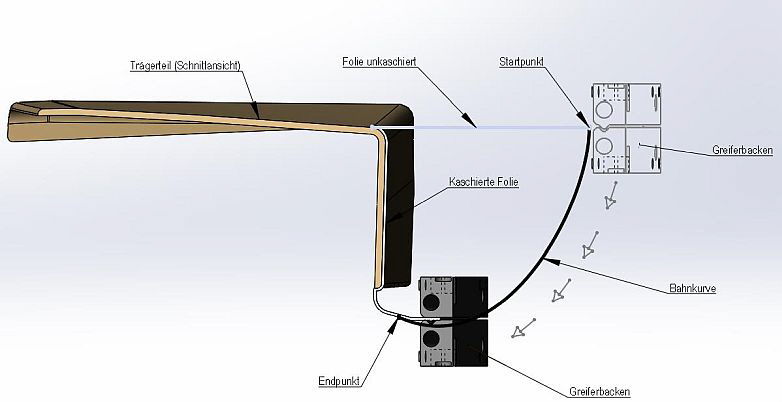

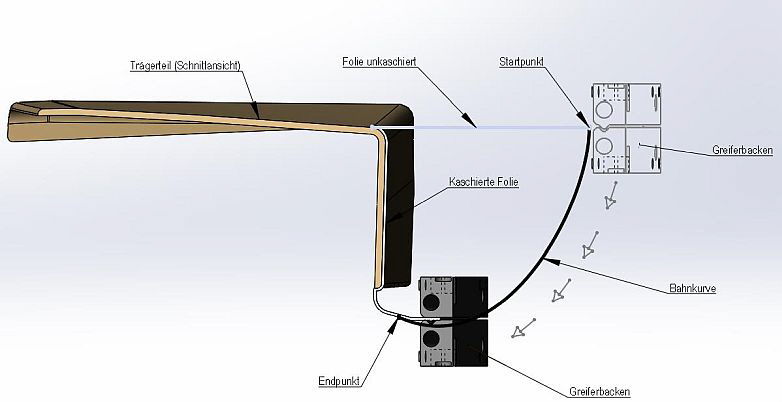

CAD-Daten machen exakte Servogreifer-Verfahrbahnkurve möglich

Damit das neue Verfahren die erforderliche hohe KaschierqualitĂ€t liefert, muss jeder einzelne Servogreifer ganz genau die ihm zugedachte gewĂŒnschte und programmierte Bahnkurve abfahren, um die Folie völlig auszugs- und stauchungsfrei an das Bauteil zu fĂŒhren. Das ist die technologische Grundlage fĂŒr den auszugfreien Kaschierprozesses und maĂgebend fĂŒr die hohe ProduktqualitĂ€t.

Basierend auf den CAD-Daten der TrĂ€gerbauteile nutzen die Kiefel-Entwickler die Abwicklung der BauteiloberflĂ€che als Basis fĂŒr die spĂ€tere Verfahrbahn-kurve des Servogreifers. Auf Basis dieser Daten wird die Verfahrbahnkurve automatisch errechnet und im Programm des jeweiligen Greifers abgelegt.

Um den Startpunkt der Bahnkurve zu definieren, gibt es mehrere Möglichkeiten. Zum einen lĂ€sst sich jeder Servogreifer mit Hilfe eines mobilen EndgerĂ€ts wie einem Tablet oder Smartphone einstellen. Der Inbetriebnahme-techniker kann so direkt am Servogreifer die einzelnen Achsen individuell einstellen und speichern. DarĂŒber hinaus ist es möglich, die Servogreifer im Modus âStromlosschaltung“ per Hand zu verstellen und die gewĂŒnschte Position abzuspeichern.

Berechnung der Bahnkurve des Servogreifers aus dem CAD des Bauteils

Hohe BauteilqualitĂ€t bei hohen DesignansprĂŒchen

Die TBL-Technologie von Kiefel macht Vakuumkaschierbauteile höchster QualitĂ€t mit minimalem Folienverbrauch möglich. Folienauszugsgrade unter 10% ĂŒber die komplette BauteiloberflĂ€che bei gleichbleibendem Softouch sind RealitĂ€t. Die bei den Designern der Automobilindustrie so beliebten engen Radien und scharfen Kanten lassen sich problemlos darstellen. Durch das exakte Ablegen der Folie mittels TBL-Technik ist sogar ein Radius von 1mm am SpritzgusstrĂ€gerteil möglich – und das noch mit spĂŒrbarem Softtouch der Schaumfolie.

Mit Hilfe eines Tabletts können direkt am Servogreifer die einzelnen Achsen individuell eingestellt und gespeichert werden

Auf einen Blick: Kundennutzen der TBL-Technologie

⹠Optimale ProduktqualitÀt, Folienauszugsgrade max. 10%

âą Reduktion der Bauteilkosten durch geringeren Folienverbrauch von bis zu 40%

âą Hoher Automatisierungsgrad, mannloser Betrieb

⹠Bedienung der Servogreifer mit mobilem EndgerÀt

âą Automatisierung von Folgeprozessen wie z. B. Umbug integriert

âą Einfache Inbetriebnahme und Programmoptimierung

⹠Hohe Designfreiheit, enge Radien und scharfe Bauteilkanten möglich

Besuchen Sie uns auf der K Messe. Wir freuen uns auf Ihren Besuch an unserem Stand:

Halle 3 / Stand E90

|