|

TELSONIC AG |

|||||||

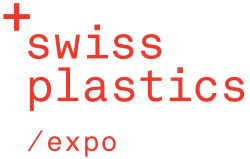

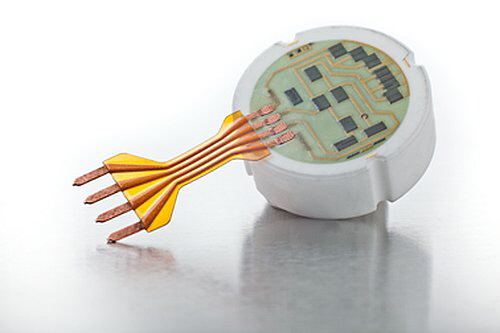

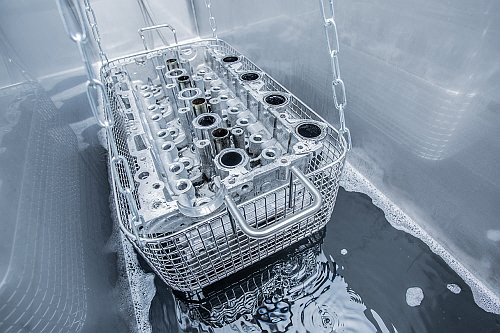

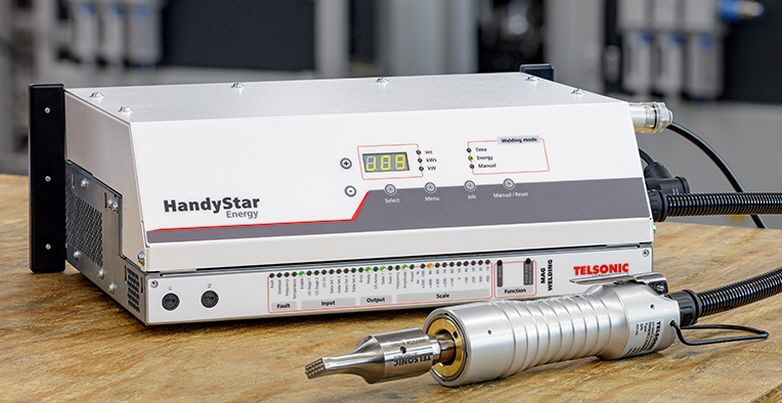

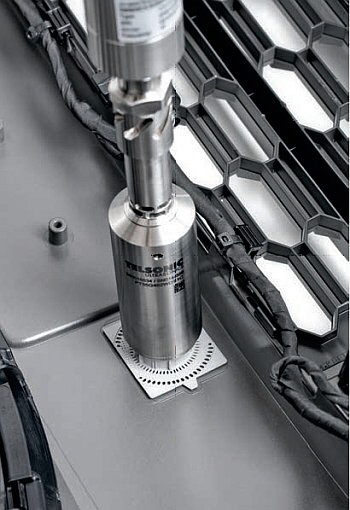

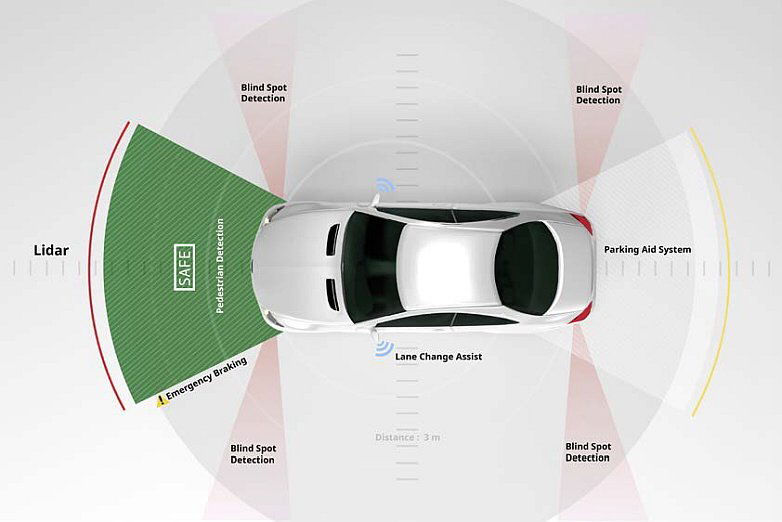

Die Schweizer Telsonic Gruppe ist seit 1966 mit industriellen Ultraschall-Lösungen in Europa, Amerika und Asien vertreten. Ständige Innovationen tragen dazu bei, dass sich Telsonic in vielen Anwendungen einen Vorsprung erarbeitet hat der Kunden Mehrwert bietet. Mit ĂĽber 250 hochqualifizierten Mitarbeitern ist das inhabergefĂĽhrte Unternehmen auf das Kunststoff- und Metallschweissen, sowie das Reinigen und Sieben mit Ultraschall spezialisiert. Weltweit schätzen Kunden, unter anderem in den Branchen Automobil, Verpackung und der Medizintechnik, die umfassende Dienstleistungen und das breite Sortiment an Ultraschallkomponenten fĂĽr den Anlagenbau sowie die kompletten Schweissanlagen.  • TELSONIC ImagebroschĂĽre >>> Anwendungsbereiche Wir sind in folgenden Bereichen tätig • Kunststoffschweissen >>> • Metallschweissen >>> • Schneiden >>> • Sieben >>> • Reinigen >>> Schweissen von Kunststoffen mit Ultraschall - Infos >>> Das Ultraschall Kunststoffschweissen kann bei praktisch allen thermoplastischen Kunststoffen eingesetzt werden. Bei der FĂĽgenahtgestaltung von WerkstĂĽcken aus teilkristallinen Kunststoffen muss berĂĽcksichtigt werden, dass sich das Schweissverhalten dieser Kunststoffart vom amorphen Kunststofftyp wesentlich unterscheidet. Neben dem bewährten longitudinalen Schweissverfahren bieten wir exklusiv das torsionale Ultraschallschweissen mit SONIQTWIST®, welches sich durch geringste Bauteilbelastung auszeichnet. Siegeln mit Ultraschall bietet optimale Voraussetzungen zum Verarbeiten von beschichtetem Kartonmaterial. Dabei liegt der besondere Vorteil darin, dass der Ultraschall selbst durch die unterschiedlichsten Laminatkonstruktionen direkt bis zur (inneren) Siegelschicht ĂĽbertragen wird. SONIQTWIST® ist die neue Ultraschall-Siegeltechnologie fĂĽr zum Beispiel Behälter und Dosen. Das von uns entwickelte, patentierte Torsional-Verfahren definiert das Ultraschallsiegeln und Schweissen komplett neu. Anwendungsbereiche Nieten: Wie beim Ultraschall-SchweiĂźen dient beim Ultraschall-Nieten die Sonotrode zur Ăśbertragung der mechanischen Schwingungsenergie auf den Nietzapfen. â–şMehr Informationen finden Sie hier. Torsionales Schweissen: Es handelt sich hier um ein Hochfrequenz Reibschweissen. Die Schwingungen werden tangential eingeleitet. â–şMehr Informationen finden Sie hier. (Getränke-)kartons Siegeln mit Ultraschall bietet optimale Voraussetzungen zum Verarbeiten von beschichtetem Kartonmaterial. â–şMehr Informationen finden Sie hier. Bördeln: Wie in der Metallbearbeitung können auch Formteile aus Kunststoff gebördelt werden. â–şMehr Informationen finden Sie hier. Einbetten von Metallteilen: Gewindeeinsätze, Gewindestifte oder andere Metallteile können mittels Ultraschall in thermoplastische Kunststoffe eingebettet werden. â–şMehr Informationen finden Sie hier. Becher, Schalen, Trays und Blister Das Ă–ffnungsverhalten von Verpackungen spielt fĂĽr die Produktakzeptanz des Kunden eine wesentliche Rolle. â–şMehr Informationen finden Sie hier. Schweissen: Der Energierichtungsgeber hat die Aufgabe, die Plastifizierung der FĂĽgefläche durch Energiekonzentration schnell einzuleiten. â–şMehr Informationen finden Sie hier. Punktschweissen: Das Ultraschall-PunktschweiĂźen wird ĂĽberwiegend dort eingesetzt, wo z.B. flächige Formteile ohne Nahtvorbereitung (EBG) verbunden werden sollen. â–şMehr Informationen finden Sie hier. Beutel mit Zusatzfunktionen: Vielzahl von Möglichkeiten fĂĽr Beutelverpackungen: Ausgiesser, Ventile, Kartonreiter, usw. â–şMehr Informationen finden Sie hier.  Keramiksubstrat Metallschweissen - patentierte Technologie von TELSONIC - Infos >>> TELSONIC beschreitet einen innovativen Weg zu neuen Lösungen im Ultraschallmetallschweissen. Unsere leistungsstarken Systeme und die einzigartige Torsionaltechnologie erweitern das Leistungsspektrum im Metallschweissen und ermöglichen das Verschweissen einer breiten Palette von Werkstoffen, Formen und Abmessungen, die zuvor auĂźerhalb der Möglichkeiten des Ultraschallmetallschweissens lagen. Anwendungsbereiche Kabelbaum und Terminal: Einwandfreie elektrische Leitfähigkeit durch die Ultraschall-Kontaktierung fĂĽr elektrische Verbindungen in Kfz-Kabelbäumen. â–şMehr Informationen finden Sie hier. Batterien: Bei Batterien wird durch lineares und torsionales Schweissen ein breites Spektrum von Anwendungen ermöglicht. â–şMehr Informationen finden Sie hier. Leistungselektronik IGBT: Beim Ultraschallschweissen auf Keramik-Substrate bietet die torsionale Technologie grosse Vorteile. â–şMehr Informationen finden Sie hier.  Al Kabel auf Winkel Terminal Schneiden, Trennschweissen mit Ultraschall - Infos >>> Trennen von Festmaterialien Eine mit Ultraschall vibrierende Messerklinge hat die Eigenschaft unter minimalstem Widerstand in das Schneidgut einzudringen und dieses abfallfrei und präzise zu trennen. Vliesstoffe und Gewebe, vor allem fĂĽr Filter, mĂĽssen heute wirtschaftlich und prozesssicher gefertigt werden. Mit unserer Ultraschalltechnologie trennen Sie sauber und schnell, und verschweissen die Ränder ästhetisch und zuverlässig. Speziell fĂĽr die Anwendung konstruierte Sonotroden und Schweissambosse ermöglichen die Herstellung von fast jeder beliebigen Form, was unsere Kunden in den Bereichen Medizintechnik, Kosmetik, Reinigung und Maschinenbau sehr schätzen. Anwendungsbereiche Konturschneiden in einem Hub: Mikrofeines Verschweissen der Faserenden und nachträgliches Trennen in einem Vorgang. â–şMehr Informationen finden Sie hier. Kontinuierlich / Diskontinuierlich: Sauberes Versiegeln und Trennen von Geweben und Vliesen im Endlosbetrieb unabhängig der Fahrgeschwindigkeit. â–şMehr Informationen finden Sie hier. Schneiden und aufschweissen: Ausschneiden von Filterteilen und aufschweissen auf thermoplastisches Trägermaterial in einem Folgeprozess. â–şMehr Informationen finden Sie hier. Trennen von Festmaterialien: Trennen von Blockmaterialien wie Elastomere und Schaumstoffe: Schnell, kraftarm, rĂĽckstandsfrei. â–şMehr Informationen finden Sie hier. Portionierung: schnell, kraftarm, rĂĽckstandsfrei, mit Ultraschall als Vorstufe von Verpackungsprozessen â–şMehr Informationen finden Sie hier.  Löcher Stossfänger ausstanzen Ultraschallsieben im Detail erklärt - Infos >>> Die Anforderungen im industriellen Siebprozess sind komplexer, die Pulver feiner, die Durchlaufzeiten kĂĽrzer und die Trennschärfen enger geworden. Anlagenbauer stossen bei den hohen technischen Anforderungen mehr und mehr an ihre Grenzen. Ultraschallverfahren bieten Lösungen. Ultraschall-Systeme regen feinste Siebgewebe an, erhöhen Durchsatzmengen oder verbessern dank der permanenten Abreinigung des Siebes die Trennschärfe des Siebgutes. In Siebanlagen integrierte Ultraschall-Komponenten verhindern die Verstopfung des Siebgewebes. Der Durchsatz wird erhöht und die Trennschärfe des Siebgutes verbessert. Die optimierten Resonanz-Systeme von TELSONIC holen mit dem geringsten Aufwand das Maximum heraus. Selbst feinstes Siebgewebe erfĂĽllt die Anforderungen. TELSONIC ist mit rund 20 Jahren Erfahrung der Spezialist im industriellen Sieben. Anwendungsbereiche Schutzsieben: Ziel der Schutzsiebung ist ein hoher Durchsatz in kurzer Zeit. â–şMehr Informationen finden Sie hier. Klassifizieren: Das saubere Auftrennen und Einteilen in die gewĂĽnschte Korngrösse ist eine komplexe Aufgabe fĂĽr den Siebanlagenhersteller â–şMehr Informationen finden Sie hier. Entstauben Beim Entstauben werden feine Staubpartikel mit Ultraschall vom Siebgut getrennt. â–şMehr Informationen finden Sie hier. Sieb-Analysen Mit Sieb-Analysen wird die Fraktionierung des Siebgutes bestimmt â–şMehr Informationen finden Sie hier.  SONOSCREEN®plus Generator SG47 und Siebresonator Ultraschallreinigung mit implodierenden Gasbläschen - Infos >>> Die Ultraschall-Reinigung ist im industriellen Fertigungsprozess nicht mehr wegzudenken. Die Beseitigung von Verschmutzungen ist wichtig fĂĽr die Prozesssicherheit, bereitet weitere Prozessschritte vor oder eignet sich zur End- reinigung von Produkten. TELSONIC's vielfältig einsetzbare Ultraschall-Komponenten erfĂĽllen die BedĂĽrfnisse der immer komplexeren Applikationen unserer Kunden optimal. Sie lassen sich trotz hoher Produktanforderungen flexibel in automatisierte Reinigungsanlagen integrieren. TELSONIC verfĂĽgt seit Jahrzehnten ĂĽber fundierte Erfahrung in der industriellen Reinigung und entwickelt ihre Produkte laufend weiter. Mit den Ultraschallkomponenten von TELSONIC lassen sich komplexe Teileformen (z.B. auch Sacklöcher) optimal und porentief reinigen. Anwendungsbereiche Zwischenreinigung: FĂĽr nachfolgende Prozessschritte bedarf es oft einer Zwischenreinigung der zu bearbeitenden Teile. â–şMehr Informationen finden Sie hier. Endreinigung: Ein KundenbedĂĽrfnis ist es perfekt gereinigte Teile zu liefern. â–şMehr Informationen finden Sie hier. Wartungsreinigung: Um einen sicheren und zuverlässigen Betrieb zu gewährleisten, mĂĽssen Maschinen und Werkzeuge stetig gewartet werden. â–şMehr Informationen finden Sie hier. Restschmutzbestimmung Ultraschallkomponenten gewährleisten die bestmögliche Entfernung von nach der Produktion verbliebenen Restverschmutzungen. â–şMehr Informationen finden Sie hier.  Reinigung Motoreneinheit PRODUKTE â–şProduktspektrum >>> Ultraschallpressen - Infos >>> Ultraschall-Schweisssysteme TSP SONIQTWIST® - das torsionale Ultraschall-Schweissverfahren fĂĽr höchste AnsprĂĽche Das von Telsonic entwickelte und patentierte torsionale SchweissverÂfahren ist ein äusserst schonendes Verfahren der Energieeinbringung, das den ungewollten SchwingungsÂeintrag in das Schweissobjekt stark vermindert. Somit ist es z.B. auch möglich, empfindliche Produkte wie Sensoren schonend zu schweisÂsen.  Sonotroden - Infos >>> Sonotroden sind Ultraschallschweisswerkzeuge, die durch das Einleiten von hochfrequenten mechanischen Schwingungen in Resonanz versetzt werden. Die Sonotrodenkonstruktion erfolgt mittels Finite-Element-Methode (FEM) und garantiert daher stets optimales Schwingverhalten und lange Lebensdauer. Booster Ein wesentlicher Bestandteil des Schwinggebildes sind Booster, auch AmplitudentransformationsstĂĽcke genannt. Diese vergrößern oder verringern die vom Konverter bereitgestellte Amplitude (Schwingweite) und leiten diese an die Sonotrode weiter. Die Amplitude kann dabei je nach Schweissteil differieren. Eine Vielzahl von Boostern in verschiedensten Ăśbersetzungen (Transformationen) runden unser Komponentenprogramm ab.  Ultraschallgeneratoren - Infos >>> Digitaler Ultraschall-Schweissgenerator MAG Kompakte Bauform fĂĽr die Integration in automatisierte Schweissanlagen Die Ultraschallgenerator-Familie MAG von Telsonic ist prädestiniert zur Lösung einfacher und anspruchsvoller Schweiss- und Trennaufgaben in Produktionslinien, Einzelarbeitsplätzen und Sonderanlagen. Typische Einsatzgebiete sind das Schweissen von Kunststoffen und Buntmetallen, das Trennschweissen von Vliesen oder Portionieren von Lebensmitteln.  Ultraschallsteuerungen - Infos >>> Telso®Flex Steuerung fĂĽr den Anlagenbau Die universelle Steuerung fĂĽr die professionelle Ultraschall-Verbindungstechnik Die Ultraschall-Schweissprozesssteuerung CB6 ermöglicht die einfache Integration in Automationslinien. Zusammen mit der zukunftsweisenden Software Telso®Flex profitieren sie von der modernsten Bediensoftware. So steigern sie ihre Effizienz durch die ĂĽbersichtliche Visualisierung. Ăśber die moderne und standardisierte Daten-Schnittstelle OPC-UA stehen alle relevanten Funktionen, Parameter und Resultate zur VerfĂĽgung. Vollen Zugriff auf die Bedienoberfläche erhalten sie zusätzlich auch ĂĽber das verschlĂĽsselte VPN-Protokoll. So kann der Anlagenstatus aus der Ferne geprĂĽft und der Bediener unterstĂĽtzt werden.  Siebresonatoren - Infos >>> Siebresonatoren Perfekte Abstimmung fĂĽr optimale Siebresultate Der Telsonic Siebresonator wurde fĂĽr den Einsatz in Siebmaschinen entwickelt. Der Resonator verteilt den Schall optimal ĂĽber das gesamte Siebgewebe. Die ständige Abreinigung des Gewebes erhöht die Siebleistung, minimiert den Materialstress und verhindert die Pulveranbackung am Gewebe und an anderen Bauteilen. Die Resonatoren sind mit fixen oder verschraubten Konvertern erhältlich und sind fĂĽr Ex-Zonen zertifiziert. Um einen ungestörten Pulverfluss zu gewährleisten, ist es möglich den Konverter ausserhalb der Siebmaschine anzubringen.  Ultraschallmesser - Infos >>> Schneiden, Trennen mit Ultraschall Ultraschallmesser haben in den letzten Jahren breiten Einzug in die Textil- und Lebensmittelindustrie gehalten. Ultraschallschneidesysteme können fĂĽr die präzise Zuschneidung von Textilien, Gummi, thermoplastischen Folien, gewebten und nicht gewebten Stoffen, sowie diverse Lebensmittel verwendet werden. Dabei gibt es sowohl mobile Handheld-Einheiten als auch Systeme, die in automatisierte Maschinen integriert werden können. Die Vorteile von ultraschallvibrierenden Messern sind: sehr präzise Schnitte, druckfreies Schneiden, wodurch eine Verformung von weichem Schnittgut (z.B. Kuchen) vermieden werden kann, gleichzeitiges Verschweissen der Schnittkante bei bestimmten Materialien, sehr hohe Schnittgeschwindigkeiten und deutlich reduzierter Reinigungsaufwand.  Handschweissgeräte - Infos >>> Ultraschall-Handschweissgerät HandyStar Energy Die Lösung fĂĽr manuelle Ultraschall-Schweissen, Nieten, Bördeln, Verdämmen und Schneiden Der HandyStar Energy kann fĂĽr eine Vielzahl an Applikationen verwendet werden. Ideal geeignet fĂĽr Handarbeitsplätze oder als Einstiegsgerät löst er Ihre Ultraschallanwendung. Typischerweise sind dies Punktschweissungen, Nieten, Bördeln und Schneiden. Mit 600 W Spitzenleistung und 375 W Dauerleistung kann er auch fĂĽr alle weiteren 35 kHz-Anwendungen benutzt werden. Der HandyStar Energy basiert auf dem bewährten Multi Applikations Generator MAG und beherrscht neben dem manuellen Modus die gängigen Schweissmodi wie Zeit und Energie. Die KonverterkĂĽhlung durch Druckluft ist integriert und wird bei Bedarf automatisch zugeschalten. Somit minimiert sich der Verbrauch von KĂĽhlluft und Ihre Betriebskosten.  PRODUKT-NEWS Die Materialherausforderungen von autonomen Fahrzeugtechnologien - Ultraschall- Technologie von Telsonic unterstĂĽtzt die neuen Materialien Ein Ăśberblick von Dr. Joseph Laux von Telsonic ĂĽber die vielen Herausforderungen, die bei der Auswahl geeigneter Materialien fĂĽr die Integration von Technologien fĂĽr autonome Fahrzeuge zu bewältigen sind. Ausgangslage Es besteht kaum ein Zweifel, dass der Automobilsektor fĂĽr die EinfĂĽhrung und Verbreitung neuer und oft aufregender Technologien in unseren heutigen Fahrzeugen verantwortlich ist. Dieser Trend besteht weiterhin und hat das Ziel, die dem Fahrer zur VerfĂĽgung stehenden Sicherheits- und Navigationshilfen kontinuierlich zu verbessern, wobei die Zielsetzung letztlich darin besteht, vollständig autonome Fahrzeuge auf den Markt zu bringen, und zwar mit Fahrerassistenzsystem Level 5 (englisch: Advanced Driver Assistance Systems; ADAS L5). In diesem Stadium werden alle Insassen Passagiere sein. Während wir als Ă–ffentlichkeit jedes neue Fahrerassistenzsystem gern annehmen und davon profitieren, sind wir uns oft gar nicht bewusst, welche umfangreichen und oft mĂĽhsamen Forschungs- und Entwicklungszyklen hinter diesen Innovationen stecken. Diese Zyklen sind nicht nur fĂĽr die Zulassung der Technologien und Materialien notwendig, sondern auch fĂĽr deren sichere Integration in unsere Autos.  Radarsensor Automobilbereich Technologie – Herausforderungen bei Materialien & Integration NatĂĽrlich mussten in der Automobilbranche mit jeder neuen Innovation schon immer Herausforderungen bewältigt werden. Daher dĂĽrfen wir die Zeit und den Aufwand nicht ausser Acht lassen, die investiert wurden, um die heute genutzten Technologien sicher und zuverlässig zu machen. Die aktuellen Levels der Fahrerassistenz reichen von etablierten Systemen wie Parksensoren bis hin zu anspruchsvolleren Fahrerhilfen wie adaptive Geschwindigkeitsregelung, Spurassistent, autonome Notbremsung und mehr (ADAS L2 und L2+). Diese basieren auf einer intelligenten Verschmelzung von Ultraschall-, Kamera-, Radar- und LIDAR-Technologien. Obwohl dies nĂĽtzliche Sicherheitshilfen sind, hat der Fahrer letztendlich immer noch die volle Kontrolle ĂĽber das Fahrzeug. In einem vollständig autonomen Fahrzeug (ADAS L5) werden alle Entscheidungen anhand der Informationen getroffen, die von den verschiedenen Sensortechnologien gewonnen und von den Bordcomputern verarbeitet werden. Daher ist es unbedingt erforderlich, dass die von den verschiedenen Sensoren gewonnenen Daten präzise und konsistent sind, wenn das Fahrzeug seinen Kurs halten, Hindernissen ausweichen, sich an Verkehrsmuster anpassen und sicher funktionieren soll. Jede der verschiedenen Sensortechnologien hat ihre eigenen und jeweils besonderen Stärken und Schwächen. Zum Beispiel funktioniert das Langstrecken-Radar, das bei 75 – 81 GHz arbeitet, bei ungĂĽnstigen Wetterbedingungen besser und ist unter diesen Bedingungen auf Distanz effektiver. LIDAR (Light detection and ranging) hingegen bietet eine bessere Auflösung und ist ideal fĂĽr 3D-Karten, während Kameras kleiner und preiswerter als LIDAR sind und Farben erkennen können – rote oder grĂĽne Ampeln usw. Der Nachteil ist, dass Kameras ein klares Sichtfeld benötigen und anfällig fĂĽr EinflĂĽsse durch Regen, Nebel und Verschmutzung durch die Strassenoberfläche sind.  Torsionales Schweissen von Kunststoff (SONIQTWIST®) Hier beginnen die Herausforderungen der Integration: Es muss entschieden werden, welche Kombinationen von Technologien verwendet werden sollen, wo sie platziert werden sollen, und vor allem, welche Materialien ausgewählt werden sollen, um sicherzustellen, dass jede der verschiedenen Technologien ihre optimale Leistung erzielen kann. So muss z. B. LIDAR, das mit einer Wellenlänge von 1550 nm arbeitet, in sauberem Zustand gehalten werden, um potenzielle Augenprobleme im Zusammenhang mit 905 nm zu vermeiden. Ausserdem wird es sich in Zukunft um Festkörper-LIDAR handeln, im Gegensatz zu den Drehspiegelsystemen, die heute auf dem Dach von Fahrzeugen zu sehen sind. Die kompakte Bauweise von Festkörper-LIDAR bedeutet, dass es möglich werden könnte, diese Komponente in Scheinwerfermodule, den Frontgrill oder als Teil des RĂĽckspiegels zu integrieren, wobei allerdings die Materialauswahl einen wesentlichen Einfluss darauf haben wird, wie diese Technologie integriert wird. Das Schutzmaterial, das den Festkörper-LIDAR-Sensor einkapselt, muss bei 1550 nm "transparent" sein. Polycarbonat, das bei dieser Wellenlänge zu 90% transparent ist, scheint ein idealer Kandidat zu sein, ist jedoch anfällig fĂĽr Schäden durch Steinschlag und den Einfluss von UV-Strahlung. Eine Alternative, die in Erwägung gezogen wird, ist aliphatisches thermoplastisches Urethan (Ali-TPU), das bei 1550 nm ebenfalls zu etwa 90% transparent ist, aber den Vorteil hat, dass es unter UV-Strahlung stabiler und widerstandsfähiger gegen Steinschlagschäden ist. Die Radartechnologie bringt ihre eigenen Herausforderungen mit sich. Wie bei LIDAR gibt es mindestens zwei Hauptziele – einen sicheren und konsistenten Betrieb gewährleisten und die Integration in das Fahrzeug auf solche Weise ermöglichen, dass die Technologie optimale Leistung liefert, ohne die Ă„sthetik des Designs ĂĽbermässig zu beeinträchtigen. Selbst heute sind traditionelle PDC-Sensoren an den vorderen und hinteren Stossfängern von Autos noch deutlich zu erkennen. Idealerweise wĂĽrden Radarsensoren in die vorderen und hinteren Stossfänger sowie in den Frontgrill integriert, es muss jedoch noch viel Arbeit geleistet werden, um die möglichen Auswirkungen von Lackstärke, Metallic-Lacken, verschiedenen Farben und insbesondere des Trägermaterials und der Wandstärke zu bestimmen. In gleicher Weise, wie Telsonic an der Entwicklung der preisgekrönten SONIQTWIST® Ultraschallschweisslösung fĂĽr PDC-Sensoren an dĂĽnnwandigen Stossfängern massgeblich mitgewirkt hat, arbeitet Telsonic nun mit anderen wichtigen Akteuren zusammen, um Lösungen fĂĽr diese neuen Sensortechnologien zu finden.  Intelligente Verschmelzung von Ultraschall-, Kamera-, Radar- und LIDAR-Technologie Eine kontinuierliche und proaktive Zusammenarbeit wie diese ist ein wesentlicher Bestandteil des Entwicklungsprozesses, da nicht nur die verschiedenen Sensortechnologien sicher und zuverlässig funktionieren mĂĽssen, sondern auch alle Verbindungs- und Montageprozesse fĂĽr die Produktion unbedingt optimiert werden mĂĽssen. Die OEMs der Welt haben jahrelang an der Feinabstimmung der Produktionsprozesse gearbeitet, um die Zeit fĂĽr jeden Schritt zu reduzieren. Daher mĂĽssen alle neuen Prozesse oder Technologien in der Lage sein, zumindest mit den angestrebten Zykluszeiten Schritt zu halten. Die Ultraschallexperten von Telsonic sind derzeit aktiv an der Evaluierung einer Reihe neuer Materialkandidaten von verschiedenen Anbietern beteiligt. An jedem Material werden Versuche durchgefĂĽhrt, um die optimalen Ultraschall-FĂĽgeparameter wie Frequenz, Amplitude, Druck, Schweisszeit usw. zu ermitteln. DarĂĽber hinaus ist die Evaluierung eines optimierten Designs fĂĽr Verbindungen, Sonotrode und Halterung ein wichtiger Bestandteil der endgĂĽltigen Lösung auf Produktionsebene. Neben der Arbeit im Zusammenhang mit fortschrittlichen Fahrerassistenztechnologien ist Telsonic auch aktiv an einer Vielzahl von Automobilanwendungen beteiligt. Dies betrifft sowohl aktuelle Modellvarianten einer Reihe von Premium-Fahrzeugherstellern als auch die Entwicklung neuer Anwendungen, die den zunehmenden Einsatz von Kunststoffen im Fahrzeugbau unterstĂĽtzen. Beispiele fĂĽr diese Arbeit sind die Entwicklung von Verbindungskonzepten fĂĽr Kunststoff-Heckklappen und die Integration von Kameratechnik in Komponenten wie Antennen im Haifischflossen-Design und Spoiler usw. Von Dr. Joseph Laux, Technischer Beirat, TELSONIC AG, Dennis Bazin, Project Engineer, TELSONIC AG und Tom Pettit, Genesis Sales & Marketing Limited Ultraschall-Kopfnahtmodul VFFS - die Ultraschalltechnologie von Telsonic stellt sich erfolgreich den Herausforderungen heutiger Verpackungen Die Beliebtheit von Standbodenbeuteln hält an, da sowohl Hersteller als auch Verbraucher von den zahlreichen Vorteilen dieses Verpackungsformats profitieren. Mit dem zunehmenden Einsatz von Standbodenbeuteln steigt auch die Nachfrage nach der Technologie, mit der diese Beutel versiegelt werden. Die neueste Ultraschall-Verpackungstechnologie der Telsonic AG spielt eine SchlĂĽsselrolle – und das nicht nur, um der Nachfrage nach dieser effizienten Technologie gerecht zu werden, sondern auch, weil ein kundenorientierter und ganzheitlicher Ansatz fĂĽr die Planung, Spezifikation und Integration ihrer Systeme geliefert wird.  Es gibt eine Reihe von Eigenschaften, die mit Standbodenbeuteln einhergehen und die der Grund fĂĽr den steigenden Marktanteil dieses Verpackungskonzepts sind. Im Regal bieten sie eine bessere Möglichkeit, die Produkte erkennen und unterscheiden zu können, und sie sind im Allgemeinen leichter als viele andere alternative Verpackungsarten, was einen effizienteren und kostengĂĽnstigeren Transport ermöglicht. Das Konzept lässt sich auch auf eine breite Auswahl verschiedener Produkttypen anwenden, darunter SoĂźen, verarbeitete Lebensmittel und Tiernahrung. AuĂźerdem eignen sie sich ideal fĂĽr nachfĂĽllbare Produkte wie Seifen oder Reinigungsmittel. Unabhängig vom Produkt im Beutel ist es wichtig, dass die Versiegelung am oberen Ende unversehrt bleibt, selbst wenn sich Produkt- partikel im Versiegelungsbereich befinden, und dass das ästhetische Erscheinungsbild der oberen Versiegelung dem der seitlichen Versiegelungen entspricht. Aus Sicht der Produktion muss die Versiegelungstechnologie schnell, benutzerfreundlich, fĂĽr verschiedene Beutelvarianten rasch umrĂĽstbar und natĂĽrlich wartungsfreundlich sein. Der traditionelle Versiegelungsansatz fĂĽr diese Art von Verpackungsprodukten besteht in der Verwendung der Thermoversiegelungstechnologie. Obwohl es sich um eine seit langem etablierte Methode handelt, hat das Thermoversiegelungsverfahren einige inhärente Nachteile, darunter die Zeit fĂĽr das Erreichen der optimalen Betriebstemperatur. Dadurch steigen nicht nur die Stromkosten, sondern es gibt auch negative Auswirkungen auf die Produktivität. Wenn die Versiegelungstemperatur zu hoch oder die Versiegelungszeit zu lang ist, besteht zudem die Möglichkeit, dass die Folie beschädigt wird, wodurch sich wiederum die Ausschussrate erhöht. Auf einem immer anspruchsvolleren Markt ist es von entscheidender Bedeutung, dass die Versiegelungstechnologie auf dem höchsten Leistungs-, Qualitäts- und Effizienzniveau arbeitet, wenn die Hersteller einen Wettbewerbsvorteil erzielen wollen. Bei den neuesten Ultraschallinnovationen von Telsonic, die auf einer Ultraschallfrequenz von 30 kHz und einer Leistung von bis zu 2,4 kW basieren, entfallen diese Unzulänglichkeiten des Thermoversiegelungsprozesses, sodass leistungsstarke Lösungen fĂĽr die obere Versiegelung von Standbodenbeuteln entstehen. Dank dem kompakten digitalen MAG-Generator, der sich leicht in Schaltschränke integrieren lässt, kann diese Technologie mit modularer und platzsparender Bauweise schnell in praktisch allen AbfĂĽllanlagen installiert werden. Es gibt auch Optionen fĂĽr Antriebssysteme, die entweder ĂĽber einen Kurbelantrieb mit Servomotor oder pneumatisch betrieben werden können. Ein innovatives Schnellwechselsystem, das durch Selbstausrichtungsfunktionen unterstĂĽtzt wird, sorgt fĂĽr extrem kurze Werkzeugwechselzeiten, die zur Aufrechterhaltung höchster Produktivitätsniveaus unerlässlich sind.  Die auf einem Servomotor basierende Antriebskonfiguration, bei der Kurbelbewegungen mit 2 Ă— 90 Grad verwendet werden, ermöglicht Produktionsraten von bis zu 70 Zyklen pro Minute bei einer maximalen Versiegelungskraft von 1850 N. Das Kopfnahtmodul SUP von Telsonic kann Beutel mit einer Breite von bis zu 200 mm verschlieĂźen und auf Wunsch dekorative Nähte erzeugen. Eine Kombination aus KĂĽhlvorrichtungen fĂĽr die Sonotrode sowie den Amboss und hochdynamischen Steuerungseigenschaften des MAG-Generators tragen gemeinsam maĂźgeblich zu einem HöchstmaĂź an Prozessstabilität und Zuverlässigkeit bei. Die Bauart des Kopfnahtmoduls SUP von Telsonic bietet eine verbesserte mechanische Stabilität fĂĽr eine längere Lebensdauer. Da es sich um eine digitale Plattform handelt, profitiert der Anwender von modernster Prozesssteuerung, einer breiten Auswahl von Funktionen sowie von einem hohen Effizienz- und Leistungsniveau. Eingebaute Abläufe zur SelbstprĂĽfung und Fehlerprotokolle sorgen in Verbindung mit dem verfĂĽgbaren schnellen Fernwartungsdienst dafĂĽr, dass die Ausfallzeiten minimal bleiben. Die Ingenieure und Prozessspezialisten von Telsonic arbeiten auch eng mit den Kunden zusammen, von den ersten Konzeptphasen eines Projekts ĂĽber die Spezifikation von Komponenten und Modulen bis zur Installation und Inbetriebnahme. Mit ihrer UnterstĂĽtzung wird ein reibungsloser Ăśbergang zur Produktion sichergestellt. Produktlink Weitere Informationen finden Sie hier. Ultraschall-Schlauchbeutelmodul VFFS - besseres Versiegeln und Trennen von Schlauchbeutel- verpackungen mit Ultraschall Viele der frischen Produkte in den Supermarktregalen wie Obst, Salat, GemĂĽse, Kartoffeln, Käse und einige FlĂĽssigkeiten werden in Verpackungen aus Schlauchfolie angeboten. Ein sicheres und zuverlässiges Versiegeln ist unerlässlich, insbesondere im Fall von Lebensmitteln, wenn die Produkte in den Beuteln unversehrt und sicher fĂĽr den Verzehr bleiben sollen. Das neueste Ultraschall- Schlauchbeutelmodul VFFS von Telsonic sorgt fĂĽr bessere Versiegelungs- und Trennprozesse bei Schlauchbeutelverpackungen und gleichzeitig fĂĽr geringere Folienkosten und höhere Produktivität.  Das einheitliche und zuverlässige Versiegeln ist ein wesentliches Merkmal jeder Verpackungsanwendung, wenn ein hohes Niveau an Qualität und Produktivität aufrechterhalten werden soll. Es versteht sich daher von selbst, dass Hersteller rasch technologische Entwicklungen nutzen werden, mit denen sich die Verpackungsabläufe verbessern lassen, vor allem, wenn sie gleichzeitig auch die Kosten senken können. Das neue Ultraschall-Schlauchbeutelmodul VFFS von Telsonic bietet ein breites Spektrum an Vorteilen fĂĽr die Versiegelungs- und Trennvorgänge bei Schlauchbeutelverpackungen. Zu den wichtigsten Merkmalen dieser Technologie gehört die extrem feste Bauart des Versiegelungsmoduls, die eine perfekte Versiegelungsqualität garantiert, selbst bei Foliendicken unter 35 ÎĽm. Die leistungsstarken und dynamischen Steuerungseigenschaften der MAG-Generatoren, die in der gesamten Verpackungstechnologie von Telsonic zur Anwendung kommen, gewährleisten minimale Ausschussraten, maximale Prozesssicherheit und höchste Zyklusraten. Zu den weiteren Vorteilen des Ultraschall-Versiegelungsverfahrens zählt auch die Tatsache, dass hitzeempfindliche Lebensmittel nicht beeinträchtigt werden, da die Wärmeentwicklung nicht wie bei Thermoversiegelungssystemen durch die Verwendung eines wassergekĂĽhlten Ambosses auf ein Minimum beschränkt wird und der eigentliche Versiegelungs-zyklus kurz ist. Ein typisches Beispiel fĂĽr einen Bereich, in dem sich diese Technologie aus-zeichnet, ist das Verpacken von Salat in 35 ÎĽm dicker BOPP-Schlauchfolie (biaxial orientiertes Polypropylen) mit einer Breite von bis zu 320 mm. Bei solchen Anwendungen sind kurze Zykluszeiten und dichte Versiegelungen erforderlich, auch wenn es in der Versiegelungszone zu einer Produktverunreinigung kommt. Genauso wichtig ist die einheitliche und zuverlässige Trennung der Schlauchbeutel.  Die Lösung von Telsonic fĂĽr diese komplexe FĂĽge- und Trennaufgabe basiert auf dem Ultraschall-Schlauchbeutelmodul VFFS. Dieses Gerät enthält zwei Ultraschallsysteme mit 165 mm breiten Sonotroden, die ĂĽber eine in die Schliesseinheit integrierte KĂĽhlung sowie digitale MAG-Generatoren verfĂĽgen, die jeweils eine maximale Leistung von 2,4 kW bei einer Frequenz von 30 kHz haben. Das Schneidemesser kann leicht in das robuste und feste Modul integriert werden, um fĂĽr einen zuverlässigen Schnitt zu sorgen. Das Versiegelungsmodul, das sich in alle Standard-VFFS-Schlauchbeutelmaschinen integrieren lässt, entweder bei neuen Maschinen oder als NachrĂĽstung, kann an einen Servomotor mit luftgedämpfter Endposition angeschlossen werden. Die Bauart des Schlauchbeutelmoduls VFFS von Telsonic bietet eine verbesserte mechanische Stabilität fĂĽr eine längere Lebensdauer. Da es sich um eine digitale Plattform handelt, profitiert der Anwender von modernster Prozesssteuerung, einer breiten Auswahl von Funktionen sowie von einem hohen Effizienz- und Leistungsniveau. Eingebaute Abläufe zur SelbstprĂĽfung und Fehlerprotokolle sorgen in Verbindung mit dem verfĂĽgbaren schnellen Fernwartungsdienst dafĂĽr, dass die Ausfallzeiten minimal bleiben. Die Ingenieure und Prozessspezialisten von Telsonic arbeiten auch eng mit den Kunden zusammen, von den ersten Konzeptphasen eines Projekts ĂĽber die Spezifikation von Komponenten und Modulen bis zur Installation und Inbetriebnahme. Mit ihrer UnterstĂĽtzung wird ein reibungsloser Ăśbergang zur Produktion sichergestellt. Produktlink Weitere Informationen finden Sie hier. Kaffeekapseln geschmackvoll verpackt Kaffeekapseln sind im Trend und bei Verbrauchern vor allem wegen ihres vollmundigen Geschmacks und der unkomplizierten Zubereitung sehr beliebt. Grundlage dafĂĽr liefern die verwendeten Kaffeesorten, ihre Verarbeitung, der Mahlgrad, die genaue Portionierung, der aromadichte Einschluss in den Kapseln und vor allem der BrĂĽhdruck in der Kaffeemaschine. Denn anders als in «normalen» Kaffeeautomaten tröpfelt das heisse Wasser nicht durch das Kaffeepulver, sondern wird unter Druck hindurchgepresst und kann so das Aroma optimal aufnehmen. Dabei spielt auch das in den Kapseln integrierte Filtervlies eine wichtige Rolle. FĂĽrs passgenaue Zuschneiden der kleinen Filter und ihre Befestigung in der Kapsel bieten sich Schneid- und Schweisssysteme an, die mit Ultraschall arbeiten. Wirtschaftliche, technische und nicht zuletzt auch ästhetische sowie kulinarische GrĂĽnde sprechen fĂĽr diese Wahl. Als Ultraschall werden Schallfrequenzen oberhalb der Hörgrenze bezeichnet, also ab etwa 20 kHz. Zum Schneiden und Schweissen kommen in diesem Fall Frequenzen im Bereich von 35 kHz zum Einsatz. Erzeugt werden sie durch einen Piezo-Konverter, der eine Sonotrode in eine hochfrequente Schwingung versetzt, die in Resonanz besonders wirkungsvoll ist und dabei gleichzeitig wenig Leistung benötigt. So entstehen bei geringer thermischer Belastung von Produkt und Umgebung entweder saubere Schnitte oder hochfeste FĂĽgeverbindungen. Bei Letzteren werden durch die akustischen Schwingungen die MolekĂĽle der zu verbindenden Teile ebenfalls in Schwingung versetzt, was an den Kontaktstellen Wärme erzeugt, die die Materialgrenzen «aufbricht» und die Materialien miteinander verschmilzt.  Kaffeekapseln mit Filtervlies Technisch und wirtschaftlich ĂĽberzeugend DarĂĽber hinaus bietet die Ultraschalltechnik aber noch zahlreiche weitere Vorteile, weshalb sie oft etablierte Bearbeitungstechnologien als wirtschaftlichere Alternative ersetzen kann. Davon konnte sich beispielsweise der Verpackungsspezialist TME SpA ĂĽberzeugen, der auch Verpackungslinien fĂĽr Kaffeekapseln fertigt, z.B. fĂĽr den Kaffeehersteller Sara Lee, dessen Dolce Gusto -Kapseln inzwischen global den Markt erobert haben. Die Vliesstoffe fĂĽr die am Boden der Kaffeekapseln integrierten Filter mĂĽssen heute wirtschaftlich in grossen StĂĽckzahlen und prozesssicher gefertigt werden. Mechanische Trenn- und FĂĽgeverfahren erwiesen sich hier genauso wenig praxisgerecht wie Lasertechniken. Beim Trennen beispielsweise waren die Ränder der Filter oft fransig oder angeschmolzen, was zwar die Funktion der Filter nicht beeinträchtigte, aber der Ă„sthetik und teilweise sogar dem Geschmack abträglich war. Zudem waren die gewĂĽnschten kurzen Taktzeiten kaum realisierbar. Vor allem Laserverfahren erwiesen sich zudem als recht kostenintensiv, da zusätzliche Absaughauben fĂĽr die Verbrennungsgase installiert werden mussten. Im Gegensatz dazu ĂĽberzeugen die zum Trennen und FĂĽgen eingesetzten Ultraschallsysteme (Bild 2) heute sowohl in technischer als auch in ökonomischer Hinsicht:  Ultraschall Schneid- und Schweisssysteme Schnell und sauber: Trennschweissen im Cut-and-Seal Verfahren Das Filtervlies besteht aus mehreren Schichten. Im ersten Schritt werden die einzelnen Schichten der Vliesfolie miteinander verbunden und gleichzeitig Filtervliese mit Ultraschall ausgeschnitten. Dieses als Cut and Seal oder TrennschweiĂźen bezeichnete Verfahren ĂĽbernehmen 14 Sonotroden der Telsonic AG, die ebenso wie die darunter sitzenden SchweiĂźambosse perfekt auf die Applikation abgestimmt sind. Der TrennschweiĂź-Prozess dauert lediglich 200 ms, ist sauber und umweltfreundlich, da kein Schneidmedium notwendig ist. Es gibt keinen Materialverlust, keine Späne und keine Verbrennungsgase wie beim Laserschneiden. Die Schnittkanten sind glatt und sauber, wodurch eine Nachbearbeitung unnötig ist. Obendrein ist Ultraschallschneiden auch noch leise. Es sind also keine LärmschutzmaĂźnahmen erforderlich. Bei diesem Ausstanzprozess per Cut-and-Seal-Verfahren werden die Filter auch gleich passgenau in den Kapseln platziert und im nächsten Schritt fest mit der Kapsel verbunden - ebenfalls mit Hilfe von Ultraschall. Auch an dieser Station sind 14 Schweisssonotroden parallel eingesetzt, die mit ähnlicher Geschwindigkeit arbeiten wie das Cut-and-Seal-Verfahren und ebenso saubere Ergebnisse liefern. Dadurch können auf der Anlage pro Minute 800 Kaffeekapseln gefertigt werden. Der Prozess ist zuverlässig und sicher, da das Ultraschallverfahren nur von wenigen Parametern abhängt, die sich einfach einstellen und ĂĽberwachen lassen. Die Parameter sind die Schweissenergie, -kraft und -zeit sowie die maximale Leistung (Pmax). Leicht in die Anlage integrierbar Das Ultraschall-Equipment besteht jeweils aus vier Komponenten, die sich leicht in die Produktionslinie der Kaffeekapseln integrieren lassen: Dem Ultraschall-Generator, der die elektrischen Hochfrequenzschwingungen erzeugt, dem Konverter, der diese in mechanische Schwingungen umwandelt, einem Booster zur Verstärkung der Amplitude und der Sonotrode. Letztere leitet die mechanischen Schwingungen ins WerkstĂĽck ein. Konverter, Booster und Sonotrode sind mechanisch fest miteinander gekoppelt und akustisch in Resonanz aufeinander abgestimmt. Dem Generator kommt eine SchlĂĽsselfunktion zu, da er nicht nur die elektrischen Hochfrequenzschwingungen erzeugt, sondern auch die Verbindung zur ĂĽbergeordneten Automatisierungstechnik ĂĽbernimmt. Ăśber moderne Bussysteme können z.B. Schweissparameter angepasst und Resultate in Echtzeit ausgelesen werden. Bei der Produktionsanlage fĂĽr die Kaffeekapseln beispielsweise geschieht das ĂĽber EtherCAT und die Daten werden fĂĽr statistische Auswertungen genutzt. Die externe Sollwert-Vorgabe fĂĽr Amplitude, Zeit, Energie und maximale Leistung, sowie Soft-Start fĂĽr grosse Sonotroden und Frequenz-Autotuning sind weitere Eigenschaften, die fĂĽr eine hohe Prozessstabilität sorgen. FĂĽrs Stanzen der Filtervliese im Trenn-Schweissverfahren und ihrer Verbindung mit den Kaffeekapseln wurde damit die optimale Technik gefunden, um grosse StĂĽckzahlen wirtschaftlich und präzise zu fertigen. Schweiss- und Stanzqualität sind jederzeit reproduzierbar, alle Prozessparameter lassen sich während der Produktion lĂĽckenlos ĂĽberwachen und bei Bedarf statistisch auswerten. von Jochen Branscheid, Sales Manager fĂĽr Italien und Spanien bei der Telsonic AG, und Ellen-Christine Reiff, RedaktionsbĂĽro Stutensee Besuchen Sie uns auf der Swiss Plastics Expo. Wir freuen uns auf Ihren Besuch an unserem Stand: Halle 2 / Stand D 2105 |

|||||||

|

|

|||||||

|

Keywords |

|||||||

|

|||||||

20. Januar bis 22. Januar 2026

www.swissplastics.ch

|

≡Messe-Spezials |

|

|

|

|

|

≡Messeinformationen |

|

|

|

|

|

≡Varia |

|

|

|

|

|

|

|

|

|

Swiss Plastics Expo Spezial |

|

Das Messe-Spezial für die Swiss Plastics Expo - präsentiert |

TELSONIC AG

TELSONIC AG